WITTMANN BATTENFELD auf der K 2019

WITTMANN BATTENFELD stellt auf der K 2019 in Düsseldorf unter dem Motto „Enjoy Innovation“ seine Produkte und Anwendungen erstmals in Halle 15 auf Stand C06 vor. Damit stehen WITTMANN BATTENFELD zum einen 120 m² zusätzlich an Ausstellungsfläche zur Verfügung, zum anderen präsentiert das Unternehmen nun vom 16. bis 23. Oktober seine innovativen Spritzgießtechnologien, Verfahren und Anwendungen im unmittelbaren Umfeld seiner wichtigsten Marktbegleiter.

Innovation wird bei WITTMANN BATTENFELD seit jeher großgeschrieben. Die Entwicklungen des Unternehmens sind darauf ausgerichtet, den Kunden höchstmöglichen Nutzen zu bieten und gleichzeitig im Sinne der Nachhaltigkeit die Umwelt zu schonen und für künftige Generationen zu erhalten. Dies gelingt neben der Entwicklung und Optimierung von Maschinen und Anlagen, die hinsichtlich Energieeffizienz ein Benchmark am Markt sind, vor allem auch durch die Entwicklung und kontinuierliche Verbesserung der adaptiven HiQ-Verfahrens- und Prozesstechnologien, sowie modernster Softwaresysteme und Technologien, die die Vernetzung von Maschinen, Robotern, Peripheriegeräten und MES-Systemen über WITTMANN 4.0 ermöglichen, als auch durch den Einsatz von Sensorsystemen zur Zustandsüberwachung der Maschinen, kurz CMS genannt. Darüber hinaus wird in Zusammenarbeit mit Partnern an der Verarbeitung von Materialien gearbeitet, die nach Ablauf der Produktlebenszeit zu 100 % wiederverwertbar und/oder vollständig abbaubar sind.

Schwerpunktthema: Intelligente Maschinen mit adaptiven Algorithmen

Der Schwerpunkt der Präsentation von WITTMANN BATTENFELD auf der K 2019 liegt auf der Vorstellung intelligenter Maschinen mit adaptiven Algorithmen, die sich an die Umgebungsbedingungen anpassen.

Präsentiert wird dies anhand einer vollelektrischen EcoPower 55/350, die mit den Software-Paketen HiQ-Flow, HiQ-Melt und HiQ-Metering ausgestattet ist. In die UNILOG B8-Steuerung der Maschine sind der WITTMANN Roboter W918 und sämtliche angeschlossene Peripheriegeräte als auch das MES-System TEMI+ via WITTMANN 4.0 integriert. Auf der UNILOG B8 kommt auch das elektronische Werkzeugdatenblatt zum Einsatz. Die mittels WITTMANN 4.0 Router vernetzte Produktionszelle kann somit prüfen, ob die angeschlossenen Peripheriegeräte für den vorgewählten Produktdatensatz ausreichend sind oder ob weiteres Equipment benötigt wird.

Auf dem WITTMANN BATTENFELD Messestand werden anhand dieser Produktionszelle die HiQ-Funktionen in Form von Fachvorträgen und Vorführungen präsentiert. Mit der EcoPower 55/350 werden Wäscheklammern aus Polycarbonat mit einem 4-fach-Werkzeug der Firma Lechner, Österreich, hergestellt. Anhand dieser vollintegrierten Produktionszelle können die Vorteile der Vernetzung via WITTMANN 4.0 sowie des MES-Systems TEMI+ vermittelt werden. Das Produkt HiQ-Flow wird in einer Live-Demonstration den Einfluss von Materialviskositätsschwankungen ausregeln und somit stabile Spritzteilqualität gewährleisten und Ausschussteile vermeiden. Angussstangen und zur Vorführung bewusst hergestellte Schlechtteile werden zur Vermeidung von Kunststoffabfällen mit der neuen WITTMANN Mühle G-Max 9 regranuliert und in das angeschlossene 2-fach Saugfördergerät direkt in den Maschinentrichter rückgefördert.

Neuvorstellung VPower in COMBIMOULD-Ausführung mit Sonderautomatisierung

Auf der K 2019 zeigt WITTMANN BATTENFELD seine Weiterentwicklung der Vertikalmaschine im PowerSerien-Design in Mehrkomponentenausführung. Mit einer VPower 120/130H/210V wird mit einem 2+2-fach-Werkzeug ein Stecker für die Automobilindustrie aus PA und TPE hergestellt. Die komplette Automatisierung der Anlage wurde von WITTMANN BATTENFELD Deutschland in Nürnberg durchgeführt. Bei dieser Anwendung kommen ein Scara-Roboters und ein WITTMANN Linear-Roboter WX142 zum Einsatz, die die Steckkontakte einlegen, die Vorspritzlinge umsetzen und die fertigen Teile entnehmen und ablegen.

Neuvorstellung EcoPower Xpress in Medical-Ausführung

Eine weitere Neuvorstellung auf der diesjährigen K-Messe ist eine schnelllaufende EcoPower Xpress 160/1100+ in Medical-Ausführung. Auf dieser Maschine mit einer Schließkraft von 1600 kN werden mit einem 48-fach-Werkzeug der Firma Pass Card, Taiwan, Blutröhrchen aus PET hergestellt. Um den hohen Anforderungen an die Plastifizierung von PET gerecht zu werden, wurde die Maschine mit einer modifizierten Hochleistungsschnecke ausgestattet. Zusätzlich wurde zu diesem Zweck ein spezieller Trocknungstrichter über dem Spritzaggregat angebracht, in dem das Granulat mittels eines frequenzgeregelten WITTMANN Trockners der Type DRYMAX 300 getrocknet wird. Die Röhrchen werden mit dem neuen WITTMANN High-Speed-Roboter aus dem Werkzeug entnommen und in Transportbehältern abgelegt. Der Roboter steuert einen Kistenwechsler, der die vollen Behälter ausschleust und eine der gepufferten Leerbehälter für die unterbrechungsfreie Produktion der Röhrchen bereitstellt.

Medical-Anwendung auf MicroPower 15/10 Produktionszelle

Eine weitere Anwendung im Bereich der Medizintechnik wird anhand einer für die Herstellung von Kleinst- und Mikroteilen konzipierten Maschine der MicroPower-Serie von WITTMANN BATTENFELD in Reinraumausführung gezeigt. Mit einer MicroPower 15/10 mit einer Schließkraft von 150 kN wird ein Mikro-Haltering für medizinische Miniaturschläuche mit einem 8-fach-Werkzeug der Firma Wittner, Österreich, aus PC hergestellt. Das Bauteil weist ein Teilegewicht von nur 2 mg auf.

Die Maschine ist mit einem Drehteller, einem integrierten WITTMANN Roboter W8VS2 sowie einer Kamera zur lückenlosen Teileprüfung ausgestattet. Die Teile werden nach der Entnahme und der Kameraprüfung kavitätengetrennt in Transportbehälter ausgeschleust.

Eine Neuheit bei der MicroPower ist die Weiterentwicklung des 2-stufigen Schneckenkolben Aggregats, mit dem nun auch Schussvolumen bis 6 cm3 verarbeitet werden können.

Leichtbautechnologie für die Automobilindustrie

Anhand eines Beispiels aus der Automobilindustrie demonstriert WITTMANN BATTENFELD auf der K 2019 seine Kompetenz im Bereich der Strukturschaumtechnologie CELLMOULD®, das der Herstellung besonders leichter Teile, wie sie vor allem in der Automobilindustrie zur Senkung des Kraftstoffverbrauchs bzw. zur Erhöhung der Batteriereichweite benötigt werden, ermöglicht. Mit einer MacroPower 1100/12800 mit energiesparendem Servoantrieb wird ein Sitzbankträger für einen deutschen Sportwagen aus PP mit einem 1-fach-Werkzeug der Firma Frimo, Deutschland, hergestellt. Die Maschine ist mit der von WITTMANN BATTENFELD entwickelten und gebauten Stickstoff- und Druckerzeugungseinheit SEDE ausgestattet. Der für die Technologie erforderliche Stickstoff wird dabei aus der Umgebungsluft gewonnen und auf den Arbeitsdruck von bis zu 330 bar verdichtet. Als Material wird ein für den Einsatz in Automobilanwendungen geeignetes PP von Borealis verwendet. Es handelt sich dabei um die Type ME225SY, die 25 % Post-Consumer-Recycling-Material und 25 % Talkum enthält. Mit dem Einsatz von Recyclingmaterial im PKW-Innenraum leistet WITTMANN BATTENFELD einen wichtigen Beitrag zur Förderung der Kreislaufwirtschaft in der Automobilindustrie. Die Teile werden mit einem WITTMANN Roboter WX152 entnommen und abgelegt.

Auf dieser Maschine ist auch das CMS Condition Monitoring System von WITTMANN BATTENFELD installiert, das eine kontinuierliche Zustandsüberwachung der wichtigsten Maschinenparameter gewährleistet. Der aktuelle Zustand der MacroPower 1100 kann an einem direkt neben der Maschine angebrachten CMS-Info- und Leitstand abgelesen werden. Neben der Maschine befindet sich auch ein AIRMOULD®/CELLMOULD®-Infostand, an dem die Besucher die Möglichkeit haben, sich im Detail über die angebotenen Verfahren zu informieren.

Hightech-Folie für die Automobilindustrie

Eine zweite Anwendung für die Automobilindustrie wird anhand einer Maschine der servohydraulischen SmartPower-Reihe in XL-Ausführung vorgestellt. Mit einer SmartPower 240 XL wird ein Modul für den Dachhimmel eines PKWs mit funktioneller Oberfläche mit einem 1-fach-Werkzeug der Firma Georg Kaufmann, Schweiz, hergestellt. Das Modul setzt sich aus einem mittig angebrachten Bedienbereich und seitlichen Leuchtbereichen zusammen. Bei der Herstellung des Moduls kommt das von LEONHARD KURZ (Halle 5, Stand A19 – E09) entwickelte IMD VARIOFORM-Verfahren zum Einsatz. Bei diesem Verfahren wird eine partiell durchleuchtbare Dekorfolie mit einer Funktionsfolie mit aufgedruckter Sensorstruktur auf der Formteil-Innenseite kombiniert. Der PolyTC-Sensor demonstriert die Touchbedienung von Licht-Schalt- und Dimmfunktionen sowie Einstellung des Farbtons der dahinterliegenden LED-Lichtquelle.

Die Maschine ist mit einer Automatisierungsanlage von WITTMANN BATTENFELD Deutschland in Nürnberg ausgestattet. Diese besteht aus einem WITTMANN Roboter WX142 mit C-Achse und einem Infrarot-Heizstrahler auf der Y-Achse zum Aufheizen der bei dieser Anwendung zum Einsatz kommenden Endlosfolie. Der WX142 legt die Funktionsfolie mit Sensorstruktur in die Form ein. Im nächsten Schritt wird die IMD VARIOFORM-Folie durchgezogen, erwärmt und mit Vakuum tiefgezogen. Im gleichen Arbeitsschritt werden beide Folien hinterspritzt. Die Sensorfolie kann bei dieser Anwendung wahlweise mittels eines Tasters vorgewählt werden. Somit können sowohl Teile ohne Sensorfolie als auch Teile mit Sensorfolie gespritzt werden.

LSR-Anwendung auf EcoPower 160

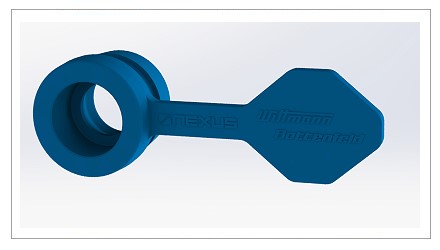

Ein anwendungstechnischer Schwerpunkt von WITTMANN BATTENFELD auf der K 2019 wird der Silikonspritzguss sein. WITTMANN BATTENFELD demonstriert seine Kompetenz in diesem Bereich auf seinem Stand in Halle 15 anhand der Herstellung eines Ventils für die Medizintechnik aus einem LSR mit einer Maschine seiner vollelektrischen EcoPower-Reihe, einer EcoPower 160/350 mit einem 16-fach- Werkzeug der Firma Nexus, Österreich (Halle 12, Stand E49-01). Die Spritzeinheit in der offenen Bauweise ermöglicht eine einfache Integration der LSR-Dosieranlage. Die Nexus Highline-Dosieranlage ist mit einem neuen Servomix-Dosiersystem mit OPC-UA-Integration ausgestattet. Beim Werkzeug kommt die neueste Kaltkanal-Technologie mit der TIMESHOT Nadelverschlussregelung zum Einsatz. Die Entnahme und Ablage der Teile erfolgt mit einem WITTMANN Roboter WX142.

Kreislaufwirtschaft anhand eines Produkts der Verpackungsindustrie

„Circular Economy“ ist nicht nur ein Schlagwort unserer Zeit, sondern auch ein strategischer Schwerpunkt von WITTMANN BATTENFELD. Im Rahmen der K 2019 stellt WITTMANN BATTENFELD eines seiner laufenden Projekte mit einer Partnerfirma vor.

Dabei werden auf einer EcoPower 240/1100H/130L COMBIMOULD mit einem 4+4-fach-Werkzeug Kosmetiktiegel mit Deckel aus einem komplett auf Naturmaterialien basierenden Werkstoff hergestellt. Der Werkstoff ist ohne Verlust der materialtechnischen Eigenschaften recyclierbar. Der Tiegel wird mit dem Hauptaggregat der Maschine, der Deckel mit dem L-Aggregat gespritzt. Die Maschine ist mit einem vollintegrierten WITTMANN Roboter W842 pro ausgestattet, der ein rundes Papierlabel aus einem Magazin entnimmt und schließseitig für den Tiegelboden einlegt. In weiterer Folge entnimmt der W842 pro die Teile von der Düsenseite und übergibt die Tiegel an einen Roboter der Type W818, der sie in eine Schraubstation legt. Der W842 pro bringt die Tiegeldeckel in die Schraubstation ein, wo sie mit den Tiegeln zusammengefügt und abgelegt werden.

TEMI+

Neben den Infoständen für AIRMOULD® und CELLMOULD® sowie das Condition Monitoring System, wird es auf dem WITTMANN BATTENFELD Messestand auch einen Info-Corner zum MES-Paket TEMI+ geben. TEMI+ kann sowohl Spritzgießmaschinen als auch Roboter und Peripheriegeräte rund um die Maschine abdecken. Damit ist eine vollständige und lückenlose Datenakquise und Auswertung der Qualitätsparameter aller, an einer Produktion eines Teiles beteiligten, Geräte möglich.

Info-Point Plastifiziersysteme

Das Plastifiziersystem einer Spritzgießmaschine ist die zentrale Einheit für die Qualität eines Kunststoffbauteils. WITTMANN BATTENFELD unterstützt seine Kunden mit maßgeschneiderten Lösungen in Hinblick auf Geometrien, Werkstoff- und Oberflächenausführungen. Auf der K 2019 haben die Besucher die Möglichkeit, sich an einem eigenen Info-Point über die neuesten Entwicklungen zu informieren.

Zentrale Materialversorgung

Die Maschinen am WITTMANN BATTENFELD Stand werden großteils über ein zentrales Fördersystem von WITTMANN versorgt. Neben einer Trocknungsanlage für PET kommen auch Mobiltrockner ATON und gravimetrische Dosiergeräte GRAVIMAX zum Einsatz. FEEDMAX Zentralfördergeräte und Einzelfördergeräte runden das Bild ab.

Maschinen auf Fremdständen:

EcoPower Xpress auf Stand der Firma Blue Air Systems, Halle 10 / H60

Eine Maschine der Schnellläufer-Serie EcoPower Xpress, eine EcoPower Xpress 160/1100+, wird in Halle 10, auf Stand H60 der Firma BlueAir zu sehen sein. Auf dieser Maschine werden Verschlusskappen mit einem 32-fach-Werkzeug der Firma HTW, Österreich, mit einer Zykluszeit von 2,5 Sekunden hergestellt.

LSR-Anwendungen bei SIGMA Engineering und Momentive

Am Stand der Firma SIGMA Engineering (Halle 13, Stand B31) wird die vollautomatische Herstellung von Topflappen aus Silopren LSR 2650 mit einem Schussgewicht von 83 g und einer Wandstärke von 1 mm über eine Fließweglänge von 135 mm gezeigt. Die Topflappen werden auf einer SmartPower 90/350 von WITTMANN BATTENFELD, ausgestattet mit einem WITTMANN Roboter W818 und Greifer zur Entnahme und Ablage der Teile, hergestellt. Das Werkzeug und der Kaltkanalblock der Firma EMDE MouldTec sind mit einer Pumpe und einer Mischeinheit von Nexus, Österreich, kombiniert und an die Maschinensteuerung B8 angebunden.

Am Stand der Firma Momentive (Halle 6, Stand B15) wird mit einer Maschine der servohydraulischen SmartPower-Reihe in Mehrkomponenten-Ausführung, einer SmartPower 120/130H/130S COMBIMOULD LSR, ausgestattet mit einem WITTMANN Roboter W921 sowie einem WITTMANN 2-Kreis-Temperiergerät der Type TEMPRO plus D2 140 und einem Trockner der Type ATON plus H30, mit einem 1+1-Transferwerkzeug mit Nadelverschluss-Kaltkanal der Firma Elmet, Österreich, eine Handyhalterung aus PC und LSR hergestellt. Die Dosierpumpe Top 5000P stammt ebenfalls von der Firma Elmet. Das eingesetzte LSR ist ein Silopren LSR 2749, das sich durch eine besonders gute Haftung auf PC auszeichnet. Die Materialzuführung für das Thermoplast ist auf die Verarbeitung kleinster Mengen abgestimmt, damit die Trocknung des Materials sichergestellt ist.

Quelle: Wittmann Battenfeld