SABIC führt neue Polypropylen-Compounds zum Schaumspritzgiessen von Fahrzeug-Innenraumteile zum reduzieren von Gewicht und Aussergewöhnlicher Ästhetik ein

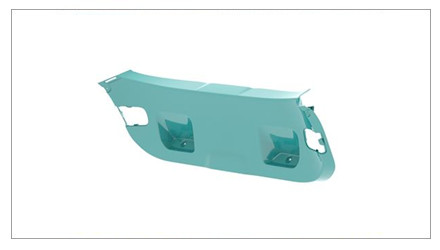

SABIC, ein weltweit führendes Unternehmen der chemischen Industrie, hat heute ein spezielles Portfolio von SABIC® PP-Compounds zum Schaumspritzgießen (SSG) eingeführt. Die neuen mineralverstärkten Polypropylentypen SABIC® PPc F9005, PPc F9007 und PPc F9015 eignen sich zur Fertigung komplex gestalteter Sichtbauteile im Fahrzeuginnenraum mit ausgezeichneter Ästhetik, wie Türpaneele, Seiten-, A/B/C/D-Säulen-, Sitz- und Kofferraumverkleidungen sowie Mittelkonsolen. Anders als SSG-Standardmaterialien, die typische Oberflächendefekte mit sich bringen, führen die neuen fortschrittlichen PP-Compounds zu ähnlich gleichmäßigen Oberflächen wie bei kompakten Spritzgussteilen. Im Gegensatz zu diesen bringen geschäumte Komponenten aus SABIC PP-Compounds signifikante Gewichtseinsparungen und können helfen Emissionsziele zu erreichen. Ergebnisse einer „Cradle-to-Grave-Lebenszyklusanalyse“ (unabhängige Prüfung ausstehend) zeigen, dass OEMs mit diesen richtungsweisenden neuen Materialien die CO2-Emissionen um bis zu 15 Prozent reduzieren können.

„Die Automobilindustrie sucht laufend nach neuen Leichtbaulösungen, um Energieeffizienz und Nachhaltigkeit zu steigern“, sagt Abdullah Al-Otaibi, General Manager, ETP & Market Solutions, SABIC. „Das Schaumspritzgießen liefert zwar die erwünschten Gewichtseinsparungen, die Hersteller mussten dabei bisher jedoch Abstriche in der Ästhetik in Kauf nehmen. Wir haben unser umfassendes Fachwissen in Schaumtechnologie genutzt, um das Problem der Oberflächenqualität zu lösen und neue Anwendungsmöglichkeiten für geschäumte Teile zu eröffnen.“

Die ästhetischen Herausforderungen des Schaumspritzgießens bewältigen

Bisher war der SSG-Prozess im Wesentlichen auf nicht-sichtbare Teile beschränkt und damit von begrenztem Nutzen für Fahrzeuganwendungen. Das Schäumen bleibt bei der Oberflächenästhetik oft hinter den Erwartungen zurück. Häufige Defekte sind Streifenbildung, Schlieren und Einfallstellen. SABIC PP-Compounds für geschäumte Innenraumteile zeichnen sich durch matt (low-gloss) texturierte (genarbte) Oberflächen mit gleichmäßig hoher Qualität aus, ohne Streifen und Schlieren. Der Talkumfüllstoff in diesen Materialtypen fördert die Bildung feinerer Blasen, welche zu einer gleichmäßigen Oberflächenqualität beitragen. Für erhöhte ästhetische Ansprüche sind die neuen Compounds sowohl in ausgewählten Fahrzeugfarben als auch in kundenspezifischer Einfärbung lieferbar.

Leichtbau mit SSG optimieren

Die mögliche Gewichtsreduzierung mit SABIC PP-Compounds hängt von mehreren Faktoren ab, einschließlich der verwendeten SSG-Technik. Mittels „Teilfüllung“ der Kavität, welche mit dem gleichen Werkzeug wie für Kompakt-Spritzgussteile genutzt werden kann, lässt sich das Stückgewicht um bis zu 10 Prozent reduzieren. SABIC PPc 9007 ist für SSG-Teilfüllung und mäßig schlagzähe Anwendungen formuliert. Das Core-Back- Verfahren Schieberwerkzeug erfordert Änderungen am Design des Formteils und ein neues Werkzeug, kann jedoch eine Gewichtsersparnis von bis zu 30 Prozent bringen. Sowohl SABIC PPc 9005 als auch SABIC PPc 9015 sind für das Core-Back-Verfahren ausgelegt und liefern Schaumgussteile mit mittlerer Steifigkeit und Schlagzähigkeit.

Die Wahl zwischen Teilfüllung und Core-Back mit ihren unterschiedlichen Werkzeuganforderungen hilft auch beim Beurteilen, ob SSG mit SABIC PP-Compounds eine kostenneutrale oder kostensparende Option darstellt. Das verbesserte Fließverhalten der Compounds ermöglicht zusätzliche Kosteneinsparungen durch kürzere Zykluszeiten.

Eine weitere Überlegung betrifft den Schäumprozess, der mit chemischen oder physikalischen Treibmitteln arbeiteten kann. Die neuen SABIC PP-Compounds eignen sich gut für chemische Treibmittel, wie sie bei geschäumten Sichtteilen bevorzugt werden. Diese Treibmittel werden der Spritzgießmaschine zusammen mit dem Kunststoffgranulat in Form eines Masterbatch zugeführt und setzen beim Aufschmelzen (Plastifizieren) in der Maschine Gase frei, um ihre schaumbildende Wirkung zu entfalten.

Unterstützung in SSG-Anwendungsentwicklung und SSG-Verarbeitung

SABIC unterstützt sein neues PP-Compound Portfolio mit umfassendem Knowhow in der Konstruktion, Entwicklung und Fertigung von Schaumgussteilen sowie mit Kapazitäten für Predictive Engineering. So bietet das Unternehmen auch Empfehlungen zur Wahl des passenden chemischen Treibmittels für jeden Materialtyp. Gemeinsam mit dem Kunden ermittelt das Technikteam von SABIC die anwendungsgerechteste Lösung, um Formteile mit ausgezeichneter Ästhetik und dem geringstmöglichen Stückgewicht zu erzielen.

Um die Weiterentwicklung von Polymerschäumen voranzutreiben, unterhält SABIC in den Niederlanden ein eigenes Foam Innovation Center. Das Zentrum ist mit Schäumprozesstechnik und Analysegeräten ausgestattet, die speziell auf die Entwicklung neuer Schaumlösungen sowie auf verfahrenstechnische Innovationen und die Zusammenarbeit mit Kunden ausgerichtet sind.

Die neuen SABIC PP-Compounds wurden in Europa bereits eingeführt und werden demnächst auch in Nord- und Südamerika und im asiatisch-pazifischen Raum verfügbar sein.