- Abwicklung aller Leistungen am Standort Übach-Palenberg

- Erstklassige Material-Lösungen und Unterstützung beim Kunden

- Präsentation von 3D gedruckten Werkzeugen und Verfahrenslösungen auf der Kuteno 2025

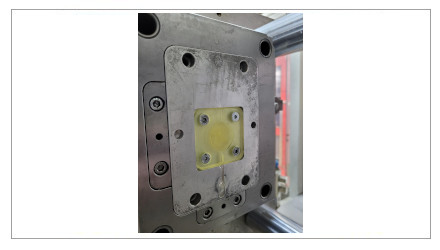

Die SK Industriemodell GmbH hat ihr Leistungsangebot für 3D gedruckte Formeinsätze am Standort Übach-Palenberg ausgebaut und bietet schlüsselfertige Lösungen zur Herstellung von Prototypen und Bauteilen. Dies beinhaltet auch die Auswahl erstklassiger Materialien, Peripheriegeräte und Drucker, die Installation und Inbetriebnahme beim Kunden sowie praxisnahe Schulungen. Auf der Kuteno zeigt das Unternehmen am Stand von kunststoffland NRW e. V. (Halle 20, J45) 3D gedruckte Werkzeuge und erläutert die Einsatzmöglichkeiten der Verfahren ‚Print & Inject‘ und ‚Hybrid Tooling‘.

Schlüsselfertige Leistungen für 3D gedruckte Formeinsätze am Standort Übach-Palenberg

„Mit der Erweiterung unseres Leistungsangebots rund um 3D gedruckte Formeinsätze beraten und unterstützen wir Kunden umfassend und schlüsselfertig bei der Herstellung von Prototypen und Bauteilen mit im Spritzguss üblichen Material“, sagt Sebastian Krell, Geschäftsführer der SK Industriemodell GmbH. Das Unternehmen unterstützt Kunden aus der Kunststoff- und Automobilindustrie sowie der Medizintechnik, eine überzeugende Werkzeug- und Bauteilqualität entlang der gesamten Prozesskette zu erreichen. „Kunden, die 3D gedruckte Formeinsätze nutzen möchten, erhalten bei uns jede gewünschte Dienstleistung. Wir erledigen alle Schritte an unserem Standort in Übach-Palenberg. So optimieren wir die CAD-Daten für den Einsatz im Spritzgießverfahren, konstruieren das Werkzeug, drucken den Werkzeugeinsatz, spritzen das Bauteil, lösen den Werkzeugeinsatz bei Bedarf auf und versenden das Bauteil nach Fertigstellung“, erläutert Krell.

Erstklassige Material-Lösungen, Unterstützung beim Kunden sowie Produktion von Kleinserien

„Für uns bedeutet professionelle Beratung und umfassende Unterstützung für Forschung und Entwicklung sowie Produktentwicklung mehr als nur ein Angebot von Standardlösungen. Wir stellen leistungsstarke 3D Drucker und Peripheriegeräte bereit, die wir gründlich auf ihre Praxistauglichkeit getestet haben“, erklärt Krell. Zum erweiterten Angebot gehören auch hochwertige Materialien für den Druck von Werkzeugeinsätzen. Insbesondere Resin-Harze eignen sich besonders gut, um Prototypen und Bauteile herzustellen – sowohl für einmalige Anwendungen als auch für wiederverwendbare 3D gedruckte Formeinsätze. Auch Cubic Ink® Materialien, Hochleistungswerkstoffe der ALTANA New Technologies GmbH, eignen sich hervorragend für 3D gedruckte Werkezugeinsätze. Beide Unternehmen arbeiten zusammen, wobei SK Industriemodell als Dienstleister 3D gedruckte Formeinsätze liefert. „Unsere Kunden können zudem auf unsere Unterstützung zählen, wenn sie den 3D Druck bei sich einführen möchten. Dafür bieten wir Schulungen an. Darüber hinaus können wir mit zuverlässigen Partnern auch Spritzgießmaschinen und dazugehörige Peripheriegeräte liefern. Auch die Produktion funktional einwandfreier Kleinserien von Nischenprodukten in kürzester Zeit ist für uns machbar“, ergänzt Krell. Dies realisiert das Unternehmen für Kunden mit hoher Planungssicherheit, einer Garantie in Bezug auf Funktionalität, Optik und Haptik sowie mit einer wirtschaftlich kalkulierbaren Produktion für Volumina bis zu 100.000 Stück.

Kuteno 2025: Einsatzmöglichkeiten 3D gedruckter Werkzeuge sowie der Verfahren ‚Print & Inject‘ und ‚Hybrid Tooling‘

SK Industriemodell informiert im Mai auf der Kuteno in Bad Salzuflen (Halle 20, J45) am Stand von kunststoffland NRW e. V. über die Möglichkeiten einmalig einsetzbarer sowie wiederverwendbarer 3D gedruckter Werkzeuge. Im Fokus steht das ‚Print & Inject‘-Verfahren, das bei der Herstellung komplexer oder filigraner Bauteile mit Hinterschneidungen sowie bei der Formgebung von Prototypen oder neuen Bauteilen überzeugt. Es verkürzt Iterationsschleifen mit Serienmaterial, minimiert Änderungen am Design des Serienwerkzeugs und ermöglicht äußerst präzise Details und filigrane Geometrien in Bauteilen. Das ‚Hybrid-Tooling‘-Verfahren kombiniert die Vorteile von Spritzgießen und 3D-Druck. Anwender profitieren von optimierten Hybrid-Werkzeugen, die zusätzliche Einsatzmöglichkeiten eröffnen. „Beide Verfahren ermöglichen es, selbst äußerst komplexe oder filigrane Bauteile mit Hinterschneidungen herzustellen und Prototypen oder neue Bauteile nahezu ohne Einschränkungen zu formen“, erklärt Krell.