- Chemiekonzern präsentiert erstmals vollautomatisierten Fertigungsprozesses für NEXIPAL® Sense-Laminate

- WACKER wird damit zum Vorreiter im wachsenden Markt der gedruckten, dehnbaren Elektronik

- Sensorlaminate sind für vielfältige Anwendungen in der Robotik, der Automobilindustrie und in der Medizintechnik geeignet

- Interaktive Live-Demo während der Kunststoffmesse in Halle 6, Stand A10

Der Chemiekonzern WACKER hebt die Fertigung gedruckter flexibler Elektronik mit der Serienproduktion von Sensorlaminaten auf ein neues Niveau. Auf der diesjährigen internationalen Messe für Kunststoff und Kautschuk, die vom 8. bis 15. Oktober in Düsseldorf stattfindet, präsentiert sich das Unternehmen erstmals als Hersteller von vorkonfektionierten elektroaktiven Bauteilen. Hergestellt werden die unter dem Markennamen NEXIPAL® Sense angebotenen Laminate im vollautomatisierten Rolle-zu-Rolle-Verfahren.

NEXIPAL® Sense besteht aus extrem dehnbaren stromleitenden und elektrisch isolierenden Siliconelastomerfolien. Das aus mehreren Schichten aufgebaute Laminat arbeitet nach dem Prinzip eines flexiblen Kondensators. Druck- oder Dehnbewegungen verändern die elektrische Kapazität des Bauteils. Die unterschiedlichen Ladungszustände liefern wiederum präzise Sensorsignale für Anwendungen in der Medizintechnik, Robotik oder im Sportbereich.

Mit dem Start der Serienproduktion von NEXIPAL® Sense setzt WACKER neue Maßstäbe in der Welt der flexiblen Elektronik. Das Unternehmen ist jetzt nicht nur Lieferant von ultradünnen und hochpräzisen Siliconfolien, sondern bietet nun auch vorkonfektionierte Bauteile an – individuell designt, serienreif produziert und bereit zur Integration.

Solche Siliconlaminate setzen sich typischerweise aus sieben Schichten zusammen. Jede Schicht besteht aus einer Siliconfolie mit Filmdicken von jeweils 20 bis 200 Mikrometern. Zum Vergleich: Ein menschliches Haar ist etwa 50 Mikrometer dick. Die Folien werden aus einem additionsvernetzendem Siliconkautschuk gefertigt. Sie zeichnen sich durch außergewöhnliche Dehnbarkeit, Formstabilität und Widerstandsfähigkeit aus, sind hautverträglich, biokompatibel, UV-beständig und trotzen Temperaturen von -40 bis +180 °C. Die Siliconlaminate verkraften mehrere Millionen Belastungszyklen bei Dehnungen von bis zu 200 Prozent ohne mechanisch zu ermüden. Ihre Rückstellkraft und Elastizität bleiben vollständig erhalten – ein klarer Vorteil gegenüber herkömmlichen Materialien.

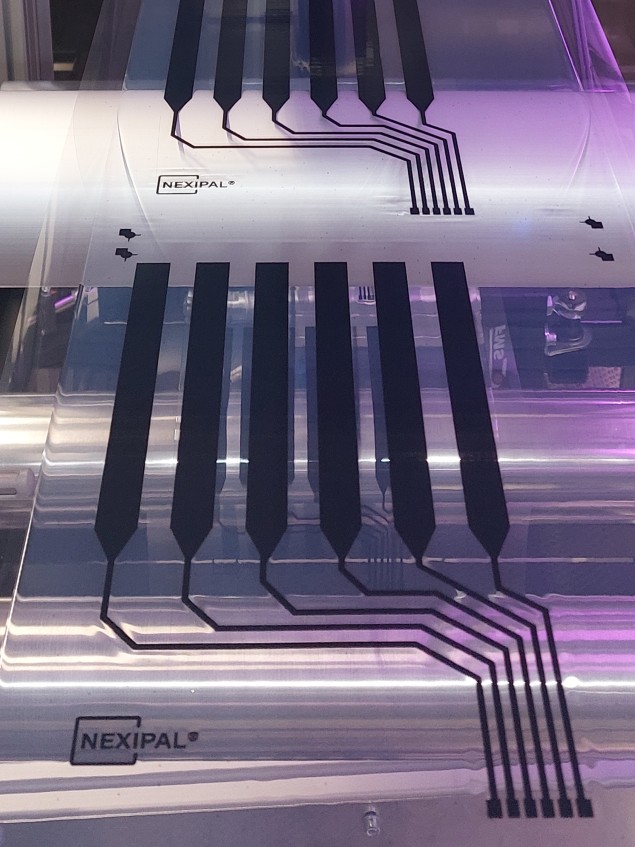

Die Strukturierung der leitfähigen Schichten – bestehend aus speziell entwickelten elektrisch leitfähigen Siliconelastomeren – erfolgt im Digitaldruckverfahren. Die resultierende Pixelgröße beträgt lediglich 100 Mikrometer, sodass sehr feine Elektrodengeometrien möglich sind. „Die Flexibilität und Skalierbarkeit, die wir jetzt bieten, ist derzeit einzigartig am Markt“, betont Johannes Neuwirth, Senior Business Development Manager bei WACKER.

Designwechsel sind direkt im Prozess und in Sekundenschnelle möglich. Auf Knopfdruck lassen sich zudem Größe, Form oder Schichtanzahl einfach verändern und auf der zu bedruckenden Fläche frei konfigurieren – vom Prototypen bis zur Millionencharge. Eine Inline-Qualitätskontrolle mit KI-gestützter Bildverarbeitung sichert die gleichbleibende Präzision und Form jeder Lage – plus/minus fünf Mikrometer Genauigkeit in der Schichtdicke.

„Unsere Sensorlaminate sind leistungsstark, robust und technologisch auf höchstem Niveau und werden zudem nachhaltig produziert“, hebt Neuwirth hervor. Die Serienfertigung in Lindach in unmittelbarer Nähe des Produktionsstandorts Burghausen nutzt Strom der firmeneigenen Photovoltaikanlage. Die Produktion selbst erfolgt im Niedrigenergieverfahren. Bei der Fertigung werden weder seltene Erden noch Lösemittel oder Schwermetalle eingesetzt.

Zum Austesten der Sensorlaminate präsentiert der Chemiekonzern ein interaktives Exponat auf der Kunststoffmesse. Und das Unternehmen denkt bereits weiter: Ab 2026 soll mit NEXIPAL® Act die nächste Produktreihe folgen. Solche Siliconlaminate verformen sich unter elektrischer Spannung und können somit präzise, fließend und lautlos Bewegungen erzeugen. Dadurch eignen sie sich ebenso wie die Sensorlaminate für vielfältige Anwendungen in der Mensch-Maschine-Kommunikation wie dem Robotik-, Automotive- oder Medizintechnik-Bereich.