Spart Material und steigert die Gesamteffizienz

Mit einer zentralen Materialversorgungsanlage von WITTMANN hat elasto das Materialhandling in der Spritzgießproduktion neu aufgestellt. Die Investition ist Teil eines umfangreichen Modernisierungspakets mit dem Ziel, am Standort Deutschland langfristig zu wettbewerbsfähigen Stückkosten zu produzieren.

elasto gehört in Europa zu den größten Anbietern von Werbemitteln. Von Give-aways bis zu hochwertigen Haushaltsgegenständen, Lifestyle- und Sportartikeln umfasst das Sortiment im Shop ein sehr breites Spektrum. Seit der Gründung 1980 ist das Unternehmen mit Stammsitz im oberpfälzischen Sulzbach-Rosenberg kontinuierlich gewachsen, und dieser Trend setzt sich fort. Ein Schlüssel hierfür: Die enge Verzahnung von ökonomischem und ökologischem Handeln. „Die großen Brand Owner setzen bei Werbemitteln aus Kunststoff wieder verstärkt auf eine europäische Produktion“, betont Marcus Sperber, der das Familienunternehmen in zweiter Generation leitet.

„Made in Germany“ ist als Qualitätssiegel fester Bestandteil der Nachhaltigkeitsstrategie. Das stärkt die heimische Wirtschaft, bringt aber auch neue Herausforderungen mit sich. Denn die Bereitschaft, für „Made in Germany“ mehr zu bezahlen, ist nicht immer gegeben. Um mit den Stückkosten wettbewerbsfähig zu bleiben, gilt es, die Effizienz und Produktivität in der Produktion kontinuierlich zu steigern.

12,5 Millionen Euro für neue ressourcenschonende Prozesse

Mehr als 600 der insgesamt 1400 verfügbaren Artikel werden in Deutschland produziert. Vor allem Kunststoffprodukte, denn darauf hat sich das Stammwerk in Sulzbach-Rosenberg spezialisiert. 18 Spritzgießmaschinen mit Schließkräften zwischen 50 und 300 Tonnen sowie eine Streckblasmaschine und eine Blasmaschine umfasst der Maschinenpark, der sich in strahlend neuer Umgebung präsentiert.

12,5 Millionen Euro hat elasto zuletzt in ein neues ressourcenschonendes Produktions- und Logistikzentrum am Stammsitz investiert. Für die Logistik wurde eine komplett neue Halle errichtet und die Produktion in die freigewordene, kernsanierte Halle umgezogen. Diese bietet deutlich mehr Platz und trägt so der wachsenden Nachfrage nach in Deutschland hergestellten Werbemitteln Rechnung. „Bereits in den letzten Jahren kamen neue größere Spritzgießmaschinen hinzu, die die alte Halle an ihre Kapazitätsgrenzen brachte“, berichtet Betriebsleiter Markus Rösel. „Eine ständige Herausforderung war die niedrige Hallendecke mit ihrer Giebelform. Alle Maschinen mussten so positioniert werden, dass die Roboter unter der Giebelspitze arbeiten konnten.“ Das schränkte die Flexibilität ein, zumal sich auch kein Deckenkran installieren ließ. Die Materialversorgung war in der alten Halle dezentral organisiert. Die Granulatbehälter standen direkt neben den Spritzgießmaschinen, und das Granulat wurde manuell in die Trichter gegeben. „Zwei Mitarbeiter waren ausschließlich damit beschäftigt, Granulat nachzufüllen“, berichtet Rösel. Gleichzeitg fehlten an anderer Stelle wertvolle Personalressourcen, denn der Fachkräftemangel macht sich seit einiger Zeit bereits bemerkbar. Mit der Erweiterung der Produktion galt es deshalb, verstärkt zu automatisieren.

Ab Losgröße 5000 ist jede Farbe lieferbar

Herzstück der neuen Produktion ist jetzt eine große zentrale Materialversorgungsanlage von WITTMANN. „Mit der ZMV haben wir auch strukturell die Basis für weiteres Wachstum gelegt“, betont Sperber. Mehrere große Trockner vom Typ Drymax stehen auf der Bühne, darunter befinden sich 750-kg-Behälter für die am häufigsten verwendeten Materialien und Farben. Polypropylen macht den Löwenanteil aus. Über ein geschlossenes System von Rohrleitungen wird das Granulat zum Kupplungsbahnhof gefördert und von dort aus zu den einzelnen Verarbeitungsmaschinen. Aktuell werden noch nicht alle 30 Kupplungsstellen genutzt – auch hier wurde für weiteres Wachstum vorgesorgt. Charakteristisch für elasto ist das enorme Farbspektrum. „Ab Losgröße 5000 ist jede Farbe lieferbar“, sagt Sperber.

Die Zuordnung der Materialströme zu den Maschinen erfolgt über Barcode-Etiketten und Handscanner. Die M8 Steuerung der zentralen Materialversorgungsanlage überprüft automatisch, ob die jeweilige Paarung passt und gibt dann grünes Licht für den Materialtransfer. Ein Verwechslungsrisiko, wie es früher bestand, ist damit ausgeschlossen. „Die M8 Steuerung wurde vom gesamten Team sehr gut angenommen“, erzählt Rösel. „Nach dem Training bei WITTMANN konnten alle problemlos damit arbeiten, obwohl die RFID-gesteuerte Granulatversorgung für alle komplettes Neuland war.“

Umzug und Inbetriebnahme in nur zwei Wochen gemeistert

Die Niederlassung von WITTMANN in Nürnberg mit einem großen Trainingszentrum und Anwendungstechnikum ist in weniger als einer Stunde Autofahrt erreichbar. Auch im Servicefall ist das von Vorteil. „Sollten wir nicht online helfen können, sind wir sehr schnell persönlich vor Ort“, betont Wolfgang Prütting, Gebietsverkaufsleiter in der WITTMANN Gruppe. „Wir achten bei der Wahl unserer Zulieferer stark auf Regionalität“, unterstreicht Marcus Sperber. Ausschlaggebend für WITTMANN als Lieferant der ZMV war aber vor allem der Besuch bei einem Referenzkunden. „Bei einem großen Hersteller von Elektronikkomponenten haben wir uns angeschaut, wie sie mit der ZMV von WITTMANN arbeiten. Wir haben mit Mitarbeitern dort gesprochen und gesehen, dass die Resonanz sehr positiv ist“, berichtet Rösel. Eine weitere Bestätigung, die richtige Wahl getroffen zu haben, erhielt elasto bei der Installation. Denn der Zeitplan war mehr als eng. In nur zwei Wochen wurde die Spritzgießerei umgezogen und die neue ZMV in Betrieb genommen. Dann ging die voll ausgelastete Produktion wieder an den Start.

Rezyklatverarbeitung mit gründlicher Entstaubung

„Die ZMV hat unsere Prozesse stark verbessert“, lautet das Fazit von Markus Rösel. Ein Farbwechsel ist jetzt deutlich schneller durchgeführt. Übriges Material wird einfach zurückgesaugt und landet nicht im Handstaubsauger. Auch fallen nicht mehr einzelne Granulatkörner auf den Boden. „Das sehr saubere Materialhandling erhöhrt die Arbeitssicherheit, Prozesskonstanz und Materialeffizienz“, so Rösel.

Staubentwicklung gibt es gar nicht mehr, was am geschlossenen Rohrleitungssystem sowie den Feedmax Clean Fördergeräten mit integrierter Entstaubungsfunktion liegt. „Der Feedmax Clean erreicht sehr hohe Abscheidegrade von bis zu 80 Prozent aller Partikel unter 1 mm Durchmesser“, erklärt Prütting. WITTMANN hat den Feedmax Clean ursprünglich mit Blick auf die steigenden Anforderungen der Kreislaufwirtschaft entwickelt mit dem Ziel, Rezyklate dank sorgfältiger Entstaubung auch für qualitativ anspruchsvolle Anwendungen sicher einsetzen zu können.

„Bei Produkten, die nicht für den direkten Kontakt mit Lebensmitteln zertifiziert sind, setzen wir immer häufiger Rezyklat ein“, sagt Rösel. Zum Teil handelt es sich um Mahlgut, das im eigenen Haus aus Angüssen und Ausschussteilen produziert wird.

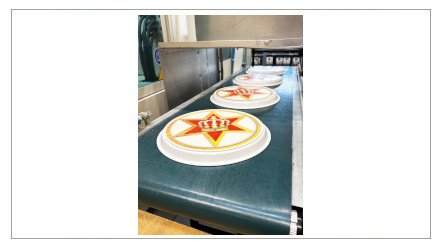

So ist zum Beispiel das Tablett „Profi 320“ aus recyceltem Polystyrol erhältlich. Das runde Kellnertablett mit dem hohen Rand und rutschhemmender Innenfläche, auf der oft Bierwerbung zu sehen ist, ist ein Topseller von elasto. Es wird im Zwei-Komponentenspritzguss mit In-Mould-Labeling (IML) hergestellt.

Die Veredelung von Spritzgießprodukten ist generell eine Spezialität von elasto. Neben IML sind Sieb-, Tampon- und Digitaldruck im Angebot. Darüber hinaus werden unter anderem Trinkflaschen und Becher mittels Gravur mit einem Namen, einem Logo oder einem anderen Motiv versehen.

Um 20 Prozent effektiver

elasto ist als erstes Unternehmen im Werbemittelmarkt ISCC Plus zertifiziert und weist damit die Gewinnung ressourcenschonender Rohstoffe sowie die Erzeugung ökologisch wertvoller Produkte nach. Neben Rezyklaten trägt aus Abfällen der Forst- und Landwirtschaft gewonnenes Polypropylen zur erfolgreichen Zertifizierung bei.

Einen besonders großen Beitrag zur Reduktion von Treibhausgasen leistet die eigene Photovoltaikanlage. Allein auf dem neuen Logistikzentrum wurden 1560 Solarmodule verbaut. „An einem sonnigen Tag können wir komplett mit selbstproduzierter Energie arbeiten“, betont Sperber.

Auf 5500 Quadratmetern bietet die neue Logistikhalle Platz für 5000 Palettenstellplätze sowie ein Kleinteilelager mit 7000 KLTs. Dieses bevorratet besonders stark nachgefragte kleinere Spritzgießprodukte, die elasto auch selbst auf Online-Marktplätzen verkauft. Per Mausklick werden die bestellten Produkte automatisiert direkt zum Mitarbeiter im Versand geschickt. Dieser übernimmt den letzten Veredelungsschritt – zum Beispiel die Gravur – und verpackt das Produkt versandfertig. „Solche individuellen Einzelbestellungen können wir nur deshalb effizient abwickeln, weil wir auch in der Logistik unsere Prozesse optimiert und automatisiert haben“, betont Sperber. Insgesamt ist die Flexibilität der Produktion am Stammsitz massiv gestiegen – und auch das zahlt auf eine hohe Wettbewerbsfähigkeit ein.

Welchen Anteil hat die neue ZMV am Effizienzgewinn? – Das lässt sich gar nicht so leicht beziffern, weil die Zahl an Optimierungsmaßnahmen insgesamt sehr groß ist. „Um die 20 Prozent sind wir in der Granulatversorgung aber auf alle Fälle effektiver geworden“, überschlägt Rösel.

„Die zentrale Materialversorgungsanlage trägt definitiv dazu bei, dass wir wettbewerbsfähig produzieren“, unterstreicht Marcus Sperber. „Wir haben jetzt die Effizienz, um Produkte, die andere aus Asien beziehen, am Standort Deutschland, herstellen zu können.“