Auf der FAKUMA 2018 hatte die neueste Version der Flüssigsilikon-Spritzgießtechnik von WITTMANN BATTENFELD in Halle A-4 bei Momentive Performance Materials ihre Premiere. Und zwar in Kombination einer hoch-kompakten Produktionszelle auf Basis einer servohydraulischen Maschine der SmartPower-Baureihe. Die wichtigsten Neuerungen sind eine überarbeitete Schneckentechnik und die Einbindung der LSR-Dosierpumpe über OPC-UA-Kommunikation in die Maschinensteuerung.

Der Flüssigsilikon-Spritzguss ist seit vielen Jahren ein fixer Bestandteil des WITTMANN BATTENFELD-Technologie- und Maschinenangebotes. Die Maschinen sind bei zahlreichen namhaften Anwendern erfolgreich im Einsatz. „Die Marktanforderungen sind die treibende Kraft hinter der stetigen Weiterentwicklung der LIM-Prozesstechnik“, wie Wolfgang Roth, Anwendungstechnik-Leiter bei WITTMANN BATTENFELD betont und fortsetzt: „Der auf der FAKUMA 2018 vorgestellte Letztstand umfasst sowohl Updates in der Mechanik, als auch die Integration von Kommunikationsschnittstellen zwischen der Maschine und den Peripheriekomponenten nach Industrie 4.0-Standard. Ein konkretes Beispiel dafür ist, dass es nun möglich ist, jede marktübliche Flüssigsilikon Dosier- und Förderanlage mittels OPC-UA-Schnittstelle mit der Maschinensteuerung zu verbinden.“

Die auf der FAKUMA 2018 auf dem Stand der Momentive Performance Materials vorgestellte Produktionszelle auf Basis einer SmartPower 90 produzierte einen 255 cm² großen „Topflappen“ mit beidseitiger Wabenstruktur aus Silopren (Abb.1). In der Simulationsphase wurde die Formteilgeometrie von SIGMA Engineering GmbH mittels deren Virtual Molding Software für eine gleichmäßige und Zuhaltekraft-optimierte Formfüllung ausgelegt. Sie diente dem Werkzeugbauer EMDE MoldTech GmbH als Auslegungsgrundlage für das Produktionswerkzeug. Die Zuführung des 2 Komponenten Flüssigsilikon Materials erfolgte über eine MaxiMix 2G Dosierpume der ACH Solution GmbH.

Anspruchsvolle LSR-Anwendungen virtuell auslegen

Der Topflappen ist mit einem Schussgewicht von 83 g und einer Fließweglänge von 135 mm bei einer überwiegend maximalen Wandstärke von 1 mm ein komplexes Bauteil. Eine gleichmäßige Bauteilfüllung ohne vorzeitiges Anvernetzen ist deshalb für die Bauteilqualität entscheidend. Aus diesem Grund wurden zunächst in einer virtuellen DoE (Design of Experiments) die Anzahl und besten Positionen für die Kaltkanaldüsen ermittelt. Durch die Überprüfung der Füll- und Geometrieszenarien mit der Software SIGMASOFT® Virtual Molding konnte das richtige Anspritzkonzept unter statischen Temperaturbedingungen ermittelt werden. Dabei wurden neben Geometrien auch die Stahlsorten für die Kavitäten und den Kaltkanal zugrunde gelegt, sowie die Position und Leistung der Heizpatronen berücksichtigt.

Effizienzfortschritte durch eine Summe an Detailverbesserungen

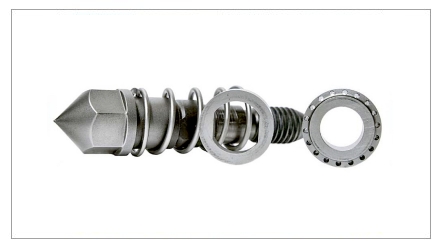

Die Plastifiziereinheit, das Kernstück der LIM-Prozesstechnik innerhalb der Spritzgießmaschine, wurde für die aktuelle Evolutionsstufe in einer ganzen Reihe von Details überarbeitet. So wurde beispielsweise die Wellendichtung am Schaftende vor der Schneckenkupplung gegen ein Austreten des Flüssigsilikons in Richtung Schneckenantrieb konstruktiv optimiert (Abb.2). Ebenfalls neu ist das Detaillayout der Rückstromsperre, die einen größeren Durchströmquerschnitt mit einem schnelleren und exakteren Schließverhalten kombiniert. Dadurch konnte gegenüber der Vorgängerversion die Schussgewichtspräzision deutlich verbessert werden. (Abb.3). Beibehalten wurden die Mehrzonen-Flüssigkeitstemperierung des Massezylinders und der pneumatisch betätigten Nadelverschlussdüse.

Kompakte Werkzeug/Maschinendüsen-Kombination

Eine Besonderheit der Messedemonstration war die ebenfalls maximal kompakte Kombination von Maschinendüse, Kaltkanal-Anspritzsystem und Spritzgießwerkzeug. So wurde der Kaltkanal der Emde Moldtech direkt an der Maschinendüse montiert und durch die Maschinenplatte geführt. Diese Konstruktion bietet nicht nur kompakte Werkzeugabmessungen, sondern minimiert darüber hinaus den Kontakt zwischen dem notwendigerweise „kalten“ Angusssystem und der „heißen“ Form.

Stellplatz-Minimierung durch koordinierte Komponenten Integration

Das umfassende Ausrüstungsangebot der WITTMANN-Gruppe für das Spritzgießen von der Rohmaterialförderung über die Temperierung, die Robotertechnik bis zur Spritzgießmaschine ist die Kompetenzgrundlage für die Verdichtung von Anlagenkomponenten zu Stellflächen-sparenden Produktionszellen. Ein Beispiel dafür war auch die auf der FAKUMA demonstrierte Anlage, bei der die Dosieranlage, die Farbzuführung und die Fertigteil-Entnahme- und Ablagevorrichtungen maximal kompakt zusammengefasst wurden (Abb.4).

Kompetenz für die Manipulation hochflexibler Formteile ist Teil des Angebotes

Der WITTMANN-Geschäftsbereich „Roboter- und Handlingtechnik“ deckt die gesamte Manipulationstechnik für Kunststoff-Formteile ab. Ein wichtiger Teilbereich ist die Know-how-intensive Manipulation von formflexiblen Teilen, die nicht ausgeworfen werden können, sondern entweder durch Drucklufteinsatz aus der Kavität ausgedrückt werden oder mittels Greifwerkzeug vom Roboter abgezogen werden müssen. Die Abstimmung der richtigen Entformungsmethode auf den jeweiligen Formteil ist ein optionaler Teil des LIM-Angebotspakets (Abb.5).

Angebot von Mikro- bis Mittelgroß-Dimensionen

Die Ausrüstungen bzw. die Anlagen für den Flüssigsilikon-Spritzguss sind in einer großen Bandbreite von Mikroteilen mit Schussvolumina von 1,2 bis 4 cm³, bis zu mittelgroßen Formteilen verfügbar. Die Ausführung der Spritzeinheit für Mikroformteile aus LSR ist in Abb.6 dargestellt. Mithilfe dieser, auf geringste Formteilgewichte abgestimmten LSR-Spritzeinheit können Formteile mit einem Teilegewicht von unter 1mg hochpräzise gefertigt werden.

Quelle: Wittmann Battenfeld