Dass sich Ressourceneffizienz und Eco Design-Prozesse hervorragend bei der Entwicklung innovativer Produkte ergänzen, beweisen die Thermoboxen und anderen Formteile aus Biomass Styropor von Schaumaplast GmbH & Co. KG

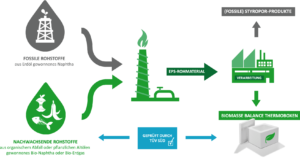

Am Anfang der Produktionskette von des neuartigen EPS-Produkts werden anstelle fossiler erneuerbare Rohstoffe eingesetzt. Erdöl bleibt so im Boden und Treibhausgasemissionen werden reduziert. Der weitere Herstellungsprozess des EPS-Rohstoffs bleibt unverändert. Dadurch ist sichergestellt, dass Biomass Balance exakt die gleichen Eigenschaften wie herkömmliches EPS hat.

Der Biomassenbilanzansatz unterliegt strengen Regelungen und wird unabhängig von TÜV SÜD auditiert und zertifiziert. Schaumaplast GmbH & Co. KG, mit BASF als Partner, ist der erste TÜV-zertifizierte Verarbeiter von Biomass Balance Styropor.

Die Verwendung von einer Tonne Biomass Styropor spart im Vergleich zu „herkömmlichem“ EPS ein Äquivalent von ca. 1.700 kg CO2 ein. Dies entspricht in etwa einer 10.000 Kilometer langen Autofahrt. [Bei einem Verbrauch von 6,9 Litern Benzin pro 100 Kilometer.]

Weitere Informationen des Herstellers finden Sie hier: www.thermocon-coldchain.com

Zudem könnte Sie auch ein Beitrag von der IK Industrievereinigung Kunststoffverarbeitung zur aktuellen Diskussion von Verboten bei ausgesuchten EPS-Einwegprodukten interessieren „Faktencheck: airpop/Styropor-Verpackungen bleiben erlaubt“

Quelle: IK