- Leistungsfähig: AKF-Verfahren für funktionale TPU-Prototypen im Automobil

- Wirtschaftlich: Freeformer für individualisierte Betriebsmittel ab Losgröße 1

- Vielseitige Bauteilbeispiele: Vom resorbierbaren Implantat bis zum individualisierten Baseball-Schläger

Arburg ist vom 13. bis 15. September 2021 auf der Rapid + TCT in Chicago, Illinois/USA präsent. Im Lakeside Center, Level 2, Stand E7619, werden zwei Freeformer sowie zahlreiche Bauteilbeispiele die Leistungsfähigkeit des Arburg Kunststoff-Freiformens (AKF) aufzeigen. Die Freeformer fertigen live individualisierte Greifer für Robot-Systeme sowie ein Funktionsbauteil aus weichem Original-TPU für die Automobilindustrie.

„Unsere Freeformer können stoffschlüssige Verbindungen in Hart-Weich-Kombination additiv fertigen und auch sehr weiche Originalmaterialien zu voll funktionsfähigen Bauteilen verarbeiten. Das macht sie besonders interessant für die Medizintechnik sowie für namhafte OEMs und Automobilzulieferer,“ sagt Lukas Pawelczyk, Abteilungsleiter Vertrieb Freeformer bei Arburg.

Funktionaler Prototyp aus schwarzem TPU

Namhafte OEMs und Automobilzulieferer setzen bei der Entwicklung neuer Produkte auf das AKF-Verfahren, um z. B. aus originalen Weichmaterialien elastische Schläuche, Achsmanschetten oder Gehäusedichtungen zu produzieren. Als Beispiel für ein typisches Automotive-Bauteil im Motorraum fertigt ein Freeformer 200-3X auf der rapid + TCT 2021 aus dem thermoplastischen Polyurethan Texin 770A (Härte 70 Shore A) und wasserlöslichem Stützmaterial einen Schlauch, der an die HVAC-Einheit (Klimaanlage) angeschlossen wird. Das dichte und flexible TPU-Verbindungsstück im schwarzen Design ist beständig z. B. gegen Chemikalien, Kälte und Abrieb. Somit kann es vollumfänglich für Funktionstests von Prototypen-Fahrzeugen eingesetzt werden. Damit lässt sich die Time-to-Market deutlich beschleunigen.

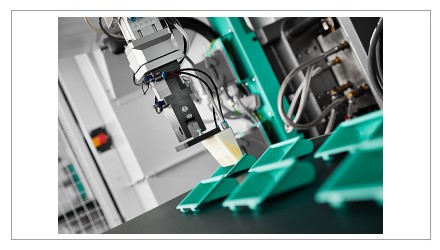

Individualisierte Betriebsmittel in Losgröße 1

Der Freeformer kann zudem „on demand“ und wirtschaftlich ab Losgröße 1 Betriebsmittel wie z. B. individualisierte Montage-Vorrichtungen und Greifer für Robot-Systeme fertigen. Ein solcher Greifer in stoffschlüssiger Hart-Weich-Verbindung kommt z. B. in der Arburg-eigenen Kunststoffteilefertigung für die automatisierte Entnahme von Griffen der Temperiergeräte von Arburg zum Einsatz. Ein Freeformer 300-3X verarbeitet auf der Messe PC/ABS, TPU (Härte 70 Shore A) und wasserlösliches Stützmaterial zu einem Zwei-Komponenten-Greifer mit harten Gehäuse und weicher Membran. Die Membran dehnt sich aus, sobald Druckluft durchgeleitet wird, während das harte Gehäuse für Formstabilität sorgt. Die komplette Baugruppe entsteht in einem Arbeitsschritt.

Bauteile für industrielle Anwendungen

Das AKF-Verfahren bietet eine interessante ergänzende Fertigungstechnologie zur Herstellung funktionaler Kunststoffteile. Welche Fülle an Anwendungen die Freeformer ermöglichen, demonstriert Arburg anhand ausgewählter Bauteilbeispiele. Bislang einzigartig in der AM-Branche sind funktionsfähige und belastbare Flip-Top-Verschlüsse aus teilkristallinem PP und weichem TPE. Ein weiteres Highlight sind individualisierte Baseball-Schläger, die ein namhafter Freeformer-Kunde aus seinem eigenen Material fertigt. Für die Medizintechnik relevant sind z. B. resorbierbare Implantate aus FDA-zugelassenem Originalmaterial und patientenspezifische Tabletten mit variabler Dichte und Füllgehalt, die ihre Wirkstoffe gezielt über eine bestimmte Zeitspanne an den Körper abgeben. Gezeigt werden zudem Hochtemperatur-Kunststoffe wie sterilisierbares Ultem 1004 für die Medizintechnik und flammhemmendes Ultem 9085 für die Luft-und Raumfahrt.

Nachhaltigkeit und Ressourcenschonung

Auch übergreifenden Zukunftsthemen wie Nachhaltigkeit und Ressourcenschonung wird der Freeformer gerecht. Im AKF-Verfahren lassen sich fast alle gängigen Bio-Kunststoffe in Form von Standardgranulaten verarbeiten. Weil keine speziellen Filamente erforderlich sind, entfällt der energieintensive Prozessschritt des Extrudierens. Über den tropfenweisen Austrag und den Aufbau von Stützstrukturen können hohle Körper, komplexe Leichtbaustrukturen oder nur wenige Schichten starke Bauteilwände realisiert werden. Das Stützmaterial wird anschließend einfach im Wasserbad aufgelöst, ohne speziell entsorgt werden zu müssen.