Anwenderbericht

Mehr Effizienz und Produktivität – so lautete die Vorgabe beim Aufbau einer neuen Spritzgießerei am Standort São Paulo von Amanco Wavin in Brasilien, einem global tätigen Unternehmen der Orbia Gruppe. Keine leichte Aufgabe, denn verarbeitet wird PVC und produziert werden Rohrstücke und Fittings in großen, sperrigen Werkzeugen. Die MacroPower Maschinen von WITTMANN erweisen sich hier als ideale Lösung.

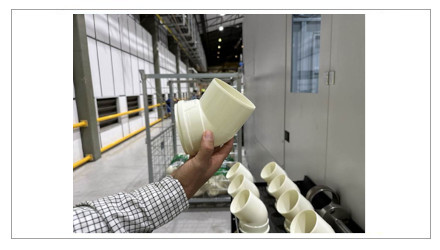

Mit einer Gesamtfläche von 250.000 Quadratmetern ist der Standort São Paulo das größte der weltweiten Produktionswerke von Amanco Wavin. Für die brasilianische Bau- und Infrastrukturindustrie werden hier Rohre aus PVC produziert. Standortleiter Adriano Perboni führt uns bei unserem Besuch in São Paulo an den langen Extrudern vorbei in die komplett neu errichtete Spritzgießproduktion. Mehrere Spritzgießmaschinen von WITTMANN stehen hier in einer Reihe – alle arbeiten vollständig automatisiert.

2021 fiel die Entscheidung, das Werk um eine eigene Spritzgießerei zu erweitern – „ein starkes Bekenntnis zur lokalen Produktion hier in Brasilien“, betont Perboni. „Mit der Erweiterung des Produktspektrums stärken wir unseren Standort.“

Um das Zweieinhalbfache produktiver

Die Spritzgießmaschinen wurden von WITTMANN geliefert. Der Lieferumfang umfasste neben den Maschinen für die neue Spritzgießerei in São Paulo auch ein paar weitere Maschinen für das Produktionswerk Joinville im Süden des Landes. Der Standort Joinville hat eine große, schon lange bestehende Spritzgießproduktion, die als Blaupause für den Aufbau der Spritzgießerei im 600 Kilometer entfernten São Paulo diente. Eins zu eins sollte die Produktion aber nicht kopiert werden. Vielmehr nutzte man die Chance, für den neuen Maschinenpark die Produktionsprozesse zu optimieren. „Unsere klare Zielvorgabe war, die Produktionseffizienz gegenüber der bestehenden Spritzgießproduktion in Joinville zu steigern“, so Perboni. So nahm das Team von Amanco Wavin die bestehenden Prozesse genau unter die Lupe und schöpfte alle Effizienzmöglichkeiten aus. „Die neue, vollständig automatisierte Fittingproduktion ist um das Zweieinhalbfache produktiver“, freut sich Perboni.

Produktionsfläche gibt Maschinentyp vor

Zunächst ging es um ein Scale-up. Die Anzahl der Kavitäten in den Werkzeugen wurde erhöht, und mit den Werkzeugen wuchsen auch die Maschinen. Stehen im Maschinenpark in Joinville zahlreiche WITTMANN Maschinen der SmartPower Baureihe, handelt es sich bei den neuen Maschinen in São Paulo ausschließlich um Großmaschinen der MacroPower Baureihe.

Obwohl in der Unternehmensgruppe schon vielfach mit Spritzgießtechnik von WITTMANN gearbeitet wird, war die Marke für die Line-Extension des Extrusionswerks nicht von vorneherein gesetzt. Denn – und hier kommt ein weiterer Effizienzfaktor ins Spiel – auch die Stellfläche der Produktionszellen war ein wichtiges Entscheidungskriterium. „Grundfläche ist in Brasilien und insbesondere in den urbanen Regionen sehr teuer“, erklärt Perboni. „Bei uns ist es nicht die Maschine, die die Produktionsfläche definiert, sondern es ist die Produktionsfläche, die den Maschinentyp vorgibt.“

Verschiedene Spritzgießmaschinenanbieter wurden angefragt, „einige Anbieter haben wir sehr schnell aussortiert, weil wir mit der Stellfläche einfach zu groß geworden wären“, so der Standortleiter. Die MacroPower Großmaschinen von WITTMANN schnitten in diesem Punkt am besten ab. Zum einen, weil die Zweiplattenbauweise bereits für vergleichsweise kompakte Maschinenaufstellflächen sorgt. Zum anderen, weil der große Holmabstand den Werkzeugeinbauraum vergrößert. „Wir haben mit der MacroPower eine Maschine mit einem besonders großen Holmabstand“, unterstreicht Cássio Luís Saltori, Geschäftsführer von WITTMANN BATTENFELD do Brasil, der Niederlassung der österreichischen WITTMANN Gruppe, die nur eine Autostunde nördlich von São Paulo in Vinhedo beheimatet ist.

Was hat der Holmabstand mit der Stellfläche zu tun? „Sehr viel“, erklärt Saltori. „Dank der groß dimensionierten Werkzeugaufspannplatten können voluminöse, sperrige Werkzeuge auf kleineren Spritzgießmaschinen aufgespannt werden.“

Werkzeugaufspannplatten optimal ausnutzen

Die neuen Werkzeuge haben allein aufgrund der höheren Kavitätenzahl ein beachtliches Volumen. Hinzu kommen die vielen Kernzüge, die bei geöffneter Form sternförmig aus dem Stahlblock herausragen. Oft werden deshalb größere Spritzgießmaschinen eingesetzt, als es die für den Spritzgießprozess benötigte Schließkraft erfordert. Anders mit MacroPower Maschinen. Sie ermöglichen es, die Maschinengröße nach der benötigten Schließkraft statt nach dem Werkzeugvolumen auszuwählen.

Dank kurzer Holme und großem Plattenhub erreicht das Schließsystem der MacroPower Maschinen in geöffnetem Zustand einen großen Abstand zwischen Holmenden und der beweglichen Platte. Damit lassen sich die Werkzeuge von der Maschinenrückseite aus mit dem Kran seitlich einsetzen und aufspannen. Reicht der Plattenhub zum Freifahren der Holme für den Werkzeugwechsel nicht aus, kommt zusätzlich die hydromechanische, im Druckkissen integrierte Holmzieh-Vorrichtung zum Einsatz. Das Holmziehen bzw. das Zurückdrücken sind vollautomatische Vorgänge, die nur wenige Minuten dauern. In Summe führt das zu sehr schnellen Rüstprozessen, für die die Kernzüge nicht demontiert werden müssen. Auch das ist ein Effizienzfaktor, wenngleich dieser Aspekt für Amanco Wavin in São Paulo von untergeordneter Bedeutung ist. Gerüstet wird hier selten. Die meisten Produkte werden kontinuierlich produziert.

PVC ist nicht gleich PVC

Der Holmabstand hat Amanco Wavin überzeugt. Bevor WITTMANN den Zuschlag erhielt, galt es aber noch eine weitere Hürde zu nehmen. „Wir verarbeiten hier kein Standard-PVC“, bringt Perboni die weitere Herausforderung auf den Punkt. In der Spritzgießproduktion in Joinville haben die Teams von Amanco Wavin und WITTMANN BATTENFELD do Brasil deshalb umfangreiche Versuchsreihen durchgeführt. Ausgehend von der bestehenden PVC-Plastifiziereinheit von WITTMANN wurden die Eigenschaften der Schnecke und des Plastifizierzylinders variiert und schließlich exakt an die zu verarbeitenden PVC-Typen angepasst. So können die neuen Maschinen die größtmögliche Leistung erbringen. „Das Projekt stand unter Zeitdruck. Wir haben es geschafft, in nur 30 Tagen eine in Bezug auf die Geometrie und Oberflächenbeschaffenheit kundenspezifische Schnecke zu entwickeln“, berichtet Marcos Cardenal von WITTMANN BATTENFELD do Brasil. Die technischen Spezifikationen wurden dann ins WITTMANN Produktionswerk im österreichischen Kottingbrunn übermittelt, wo unverzüglich mit der Schneckenproduktion gestartet wurde. Denn mit den positiven Testergebnissen war endlich klar, dass der Auftrag an Wittmann geht. „Das war ein hervorragendes Teamwork“, bestätigt Adriano Perboni. „Als meine Kollegen meldeten, dass die optimale Schnecke gefunden sei, haben wir die Verhandlungen mit den zu diesem Zeitpunkt noch verbliebenen anderen Anbietern gestoppt.“

Die „No-Touch-Maschine“ als Ziel

Auch der technische Support ist wesentlich für eine hohe Effizienz und Produktivität in der Spritzgießproduktion. Nicht nur während der Projektierung neuer Produktionszellen, sondern vor allem im After Sales, wie Perboni deutlich macht. „Die ersten Monate nach der Inbetriebnahme neuer Maschinen sind wie die Flitterwochen nach einer Hochzeit. Alles läuft bestens. Die Kunst aber besteht darin, dass die Partnerschaft bis ans Lebensende funktioniert. Mit der WITTMANN Gruppe haben wir einen Partner, auf den wir uns über den gesamten Lebenszyklus unserer Maschinen verlassen können, auch wenn wir am späten Abend oder am Wochenende Hilfe brauchen.“

Alle neuen Spritzgießmaschinen im Produktionswerk in São Paulo sind inzwischen optimal eingefahren. Zu den aktuell laufenden Projekten gehört die Digitalisierung der Spritzgießprozesse. „Das Internet of Things und die Vernetzung über OPC UA helfen uns, die Prozessdaten zu erfassen und für die kontinuierliche Prozessoptimierung zu nutzen“, sagt Perboni. „Die Digitalisierung eröffnet uns die Chance, unabhängiger vom Maschinenbedienpersonal zu werden. Denn dafür reicht die Automatisierung der Prozesse allein nicht aus. Vielmehr hat Adriano Perboni die sich selbst optimierende, autarke Produktion im Blick. „Natürlich geht es auch darum, die Personalkosten niedrig zu halten. Fakt aber ist, dass wir immer schwerer Fachkräfte finden“, so der Standortleiter. „Die No-Touch-Maschine – das ist unser Ziel.“