Kompetenz in Mehrkomponenten-Spritzgießen und additiver Fertigung

- Effiziente: Kunststoffverarbeitung: Von der Großserie bis zum Einzelteil

- Mehrkomponenten-Spritzgießen: Allrounder stellt Eiskratzer als Hart-Weich-Verbindung her

- Additive Fertigung: Freeformer produziert Funktionsbauteile mit komplexer Geometrie

Die Messe MSV vom 1. bis 5. Oktober 2018 in Brünn ist das wichtigste Branchenevent in Tschechien und der Slowakei. Dort zeigt Arburg auf dem Messestand 33 in Halle G1 zwei Highlights der Kunststoffverarbeitung: Ein Zwei-Komponenten-Allrounder demonstriert das Spritzgießen von Eiskratzern als Hart-Weich-Verbindung in Serie, während ein Freeformer additiv einzelne Funktionsbauteile mit komplexer Geometrie fertigt.

„Mit unseren Anwendungen zum Mehrkomponenten-Spritzgießen und Arburg Kunststoff-Freiformen zeigen wir unsere Kompetenz in der effizienten Kunststoffverarbeitung – von der Großserie bis zum Einzelteil. Gerade für solche hochwertigen produktionseffizienten Spritzgießmaschinen und die industrielle additive Fertigung sehen wir ein großes Potenzial in unserem Markt“, betont Dr. Daniel Orel, Geschäftsführer von Arburg spol. s r.o. in Tschechien. „Darüber hinaus bieten wir einen ausgezeichneten Support und Service sowie fundierte Beratung, auch in Sachen Automation und Turnkey-Lösungen.“

Kompetenz im Mehrkomponenten-Spritzgießen

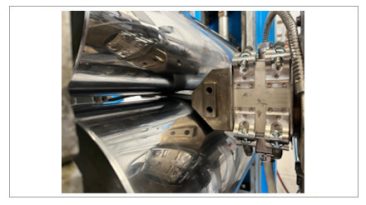

Dank seines jahrzehntelangen Know-hows im Mehrkomponenten-Spritzgießen beherrscht Arburg auch die effiziente Fertigung von Bauteilen in Hart-Weich-Verbindung aus dem Effeff. Auf der MSV 2018 wird eine Zwei-Komponenten-Anwendung am Beispiel von Eiskratzern demonstriert. Ein Allrounder 570 S mit 2.200 kN Schließkraft und zwei Spritzeinheiten der Größen 400 und 170 produziert die 80 Gramm schweren Spritzteile. Zunächst fertigt er mit der horizontal angeordneten Spritzeinheit 400 den Vorspritzling aus ABS. Über eine servoelektrische Index-Einheit wird das 1+1-fach-Werkzeug der Firma Polarform um 180 Grad gedreht und in dieser Position über die vertikale Spritzeinheit 170 die TPE-Komponente angespritzt. In einer Zykluszeit von rund 60 Sekunden entsteht auf diese Weise ein gebrauchsfertiges Fertigteil mit flexibler Dichtlippe.

Freeformer für die industrielle additive Fertigung

Die Erfahrungen mit dem Freeformer und Arburg Kunststoff-Freiformen (AKF) belegen, dass sich das offene System neben Prototyping besonders für die industrielle additive Fertigung von Funktionsbauteilen eignet. Auf der MSV fertigt der Freeformer additiv eine Förderschnecke für Haustier-Futterautomaten. Die komplexen Geometrien des funktionsfähigen Bauteils aus PA10 entsteht mit Hilfe von laugenlöslichem Stützmaterial (Armat 21).

Ein Vorteil des AKF-Verfahrens ist, dass qualifizierte Standard-Kunststoffgranulate verwendet werden können, wie sie auch im Spritzgießen zum Einsatz kommen. Die bestehende Datenbank an Originalmaterialien wird stetig um neue Werkstoffe erweitert. Sie umfasst amorphe Standardgranulate wie ABS, PA und PC sowie weiches TPU und teilkristallines PP. In diesem Jahr wurde erstmals die Verarbeitung der Werkstoffe PMMA (Plexiglas 7N) und SEBS (Cawiton PR13576) vorgestellt.

Quelle: Arburg