- Polyethersulfon Ultrason® E: ein einziges Polymer für die schnelle und kosten-effiziente Herstellung von Sandwichstrukturen

- Intrinsisch flammgeschützt: besonders für Bauteile in Flugzeugkabinen geeignet

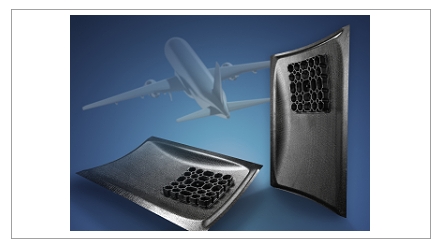

Sandwichstrukturen für Flugzeugkabinen kostengünstig und schnell herstellen: Mit dem Polyethersulfon Ultrason® E der BASF kommen Hersteller von Innenraumbauteilen diesem Ziel jetzt einen großen Schritt näher. Dabei besteht der entscheidende Vorteil darin, dass derselbe Thermoplast Ultrason® zu verschiedenen Bestandteilen der Sandwichstruktur in einem Werkzeug verarbeitet wird. Das reduziert Zykluszeiten und damit die Herstellkosten. Das Sandwich besteht aus einem Schaumkern und Karbonfaserlaminaten, die alle aus Ultrason® E hergestellt werden. Der thermogeformte Schaumkern mit Decklagen wird dann bei Bedarf mit karbonfaser-verstärktem Ultrason® E 2010 C6 umspritzt, um Verstärkungen, Strukturen oder zusätzliche Funktionselemente in das Sandwich einzubauen. Die Kombination von 30% Karbonfasern mit dem amorphen Hochtemperatur-Kunststoff Ultrason® garantiert dabei für das leichte Schaum-Sandwich außergewöhnliche und konstante mechanische Eigenschaften über einen Temperaturbereich von -100 bis +200°C.

Sandwichstrukturen ermöglichen ein besonders geringes Gewicht bei gleichzeitig hoher Biegesteifigkeit. Daher bietet sich die Bauweise vor allem für Anwendungen im Innenraum von Flugzeugen an, z.B. für Verkleidungen, Seitenwände, Gepäckfächer, Türen, Kabinentrennwände, aber auch Trolleys und Küchenmodule. Schäume aus Ultrason® E sind für den Einsatz in Flugzeugen zugelassen. Das Material mit dem ungewöhnlich hohen Sauerstoffindex von 38 (nach ASTM D 2863) zeichnet sich dadurch aus, dass es die Anforderungen für Verkehrsflugzeuge an Brennbarkeit und Wärmefreisetzung („fire, smoke, toxicity“) bereits ohne den Zusatz von Flammschutzmitteln erfüllt, also intrinsisch flammgeschützt ist. So nutzt z.B. der schwedische Flugzeugzulieferer Diab das BASF-Polyethersulfon, um Schaumkernmaterialien in unterschiedlichen Dichten zu fertigen.

Sandwichbauteile, die sich auf diese Weise thermoplastisch herstellen lassen, haben gegenüber herkömmlichen Wabenstrukturen, die mit Phenolharzen ummantelt sind, zahlreiche Vorteile: Sie lassen sich schneller in einem automatisierten Prozess fertigen, sie bieten verschiedene Verarbeitungsmöglichkeiten wie Tiefziehen zu verschiedenen Geometrien oder Umspritzen für verstärkende Rippen und zusätzliche Funktionsintegration. Durch gewichtsoptimierte, thermoplastische Sandwichstrukturen mit zusätzlichen Funktionen wird es so möglich, neue Leichtbaumaterialien für die Luftfahrt zu realisieren, die im Vergleich zu herkömmlichen Sandwichstrukturen über verbesserte Eigenschaften und eine deutlich geringere Kostenstruktur verfügen.

JEC Innovation Award 2018 in der Kategorie „Aerospace Process“

Für die Entwicklung eines Demonstrators mit Ultrason® als Schaumkern, Träger für Karbonfaser-Laminate und Spritzgussmaterial sowie dem dazugehörigen Fertigungskonzept hat eine Gruppe des Forschungsprojekts „MAI Sandwich“ den JEC Innovation Award 2018 in der Kategorie „Aerospace Process“ gewonnen. “MAI Sandwich” ist Teil des vom Bundesministeriums für Bildung und Forschung geförderten Spitzenclusters “MAI Carbon”. Koordiniert wurde das Projekt vom Lehrstuhl für Carbon Composites der Technischen Universität München. Die weiteren Partner sind Airbus, BASF, BMW, SGL Carbon, Foldcore, Neenah Gessner, Neue Materialien Bayreuth und Werkzeugbau Siegfried Hofmann. Das prämierte Konzept zeigt, dass sich lange Zykluszeiten drastisch auf bis zu fünf Minuten für ein Bauteil von einem bis drei Quadratmeter Fläche in herkömmlicher Fertigungsweise reduzieren lassen. Möglich war dieses Ergebnis durch das optimale Zusammenspiel der wenigen Materialien und der Entwicklung eines neuartigen, darauf abgestimmten Fertigungsprozesses, der die drei Verfahren Thermoformen, Spritzgießen und thermisches Fügen in einer automatisierten Anlage kombiniert.

Ultrason® ist der Markenname der BASF für ihr Sortiment an Polyethersulfon (Ultrason® E), Polysulfon (Ultrason® S) und Polyphenylsulfon (Ultrason® P). Es wird für Leichtbauteile in der Elektronik-, der Automobil- und der Luftfahrtindustrie verwendet. Der thermoplastische Kunststoff hält hohen Temperaturen bis zu 220°C stand, ohne dass sich seine Eigenschaften verändern, und ist außergewöhnlich chemikalienbeständig. Das Hochleistungsmaterial wird in Membranen zur Wasserfiltration ebenso eingesetzt wie in Bauteilen in Kontakt mit heißem Wasser und Lebensmitteln. Das außergewöhnliche Eigenschaftsspektrum der Ultrason®-Marken ermöglicht die Substitution von Duromeren, Metallen und Keramik.

Weitere Informationen unter: www.ultrason.basf.com.

Quelle: BASF