Naturfaserverstärkte Kunststoffe (NFK) werden widerstandsfähiger, wenn die Naturfasern mit einer speziellen Beschichtung ummantelt werden. Das haben Forschende am Fraunhofer WKI herausgefunden. Die NFK haben durch das Auftragen einer Harzschicht und Pressen zu einem Verbundwerkstoff verbesserte mechanische, thermische und hygrische Eigenschaften und eine höhere chemische Stabilität. Künftig können NFK somit in deutlich mehr Einsatzbereichen verwendet werden, zum Beispiel im Innenraum von Fahrzeugen.

»Das Ziel unseres Forschungsprojekts ›DeFiCoat‹ war daher, Naturfasern durch Beschichtung mittels Harzsystem für den Verarbeitungszeitraum in der Heißpresse temporär widerstandsfähiger gegen Hitze zu machen. Mit dieser Weiterentwicklung können Naturfasern nun auch in technischen Thermoplasten für industrielle Anwendungen eingesetzt werden, für die sie bisher nicht in Frage gekommen sind«, erläutert Natalie Vellguth, Projektleiterin am Fraunhofer WKI.

Thermische Barriere schützt Naturfasern vor Hitze

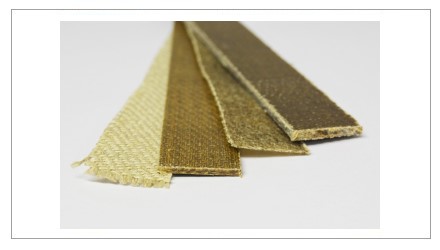

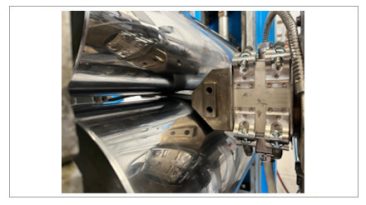

Bisher wurden in der Herstellung von NFK Standardthermoplaste wie Polyethylen und Polypropylen eingesetzt, die sich für eine Verwendung und Verarbeitung bei niedrigen Temperaturen eignen. Die Forschenden am Fraunhofer WKI haben mit der University of Guelph, Kanada, technische Thermoplaste aus Polyamid mit beschichteten Naturfasern zu neuartigen NFK zusammengeführt. Die NFK weisen eine höhere mechanische Eigenschaft und eine bessere chemische und thermische Beständigkeit auf. Durch die Applizierung einer Schutzschicht aus duroplastischem Polymer auf Naturfasern kann eine Verarbeitung von über 200 °C erfolgen. Die Schutzschicht bildet eine thermische Barriere und verhindert den thermischen Abbau bei höheren Verarbeitungstemperaturen. Damit wird die Beständigkeit der Naturfasern verbessert. Die beschichteten Naturfasern wurden von den Wissenschaftlerinnen und Wissenschaftlern anschließend durch Heißpressen in chemisch und thermisch höherschmelzendes Polyamid integriert.

»Wir konnten den Erfolg der Technologie mithilfe von CT-Aufnahmen belegen. Wir haben außerdem erfolgreich Untersuchungen zur thermischen Stabilität mittels Klimatests und zu den mechanischen Eigenschaften durchgeführt«, so Vellguth. Das Ergebnis sind hochwertige NFK, die in einem breiten Anwendungsspektrum in diversen Industriebereichen wie Bauwesen, Automobil, Sport- und Freizeitindustrie Verwendung finden können. »Wir sehen die Möglichkeit, dass die von uns entwickelten NFK in einigen Bereichen Carbonfasern ersetzen können. Damit verbessert sich die Aussicht, nachhaltige Werkstoffe in viele industrielle Anwendungen zu integrieren. Hier würden wir gern weiterforschen«, sagt Vellguth.

Das Projekt »DeFiCoat« wurde durch Auftrag des Bundesministeriums für Bildung und Forschung (BMBF) gefördert, im Förderprogramm »Bioökonomie International« des Projektträgers Jülich (PTJ). Das Projekt wurde von Herrn Prof. Dr.-Ing. H.-J. Endres, Frau Dr. M. Shamsuyeva und Frau N. Vellguth erfolgreich bearbeitet.