Way2K: Branchen-Interviews auf dem Weg zur K-Messe 2022

Interview mit Markus Gschwandtner, CEO der Brückner Servtec GmbH

Herr Gschwandtner, Ihr Unternehmen muss sicherstellen, dass die Brückner-Folienanlagen beim Kunden störungsfrei laufen. Welche Rolle spielt die Digitalisierung bei dieser Aufgabe?

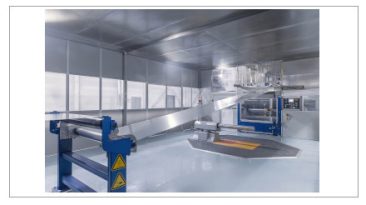

Als Schnittstelle zwischen Brückner und dem Kunden ist die Digitalisierung für uns von entscheidender Bedeutung und deshalb treiben wir die Vernetzung und den Informationsaustausch darüber auch kontinuierlich voran. Wir haben dazu eine digitale Service-Plattform aufgebaut, auf der der Kunde unsere Dienstleistungen online abrufen kann. Ich nenne ein Beispiel: Zum Lieferumfang einer Anlage gehört eine umfangreiche Dokumentation. Bislang hat sie immer viele Ordner umfasst. Wenn der Kunde etwas wissen wollte, dauerte es unter Umständen sehr lange, bis er die entsprechenden Passagen fand. Auf unserer Service-Plattform ist diese Dokumentation jetzt jederzeit online verfügbar. Der Servicetechniker steht dann vor der Maschine und holt sich die nötigen Informationen ganz einfach über ein Tablet oder Smartphone.

Der Zugriff auf Information wird also übersichtlicher. Welche Vorteile gibt es noch?

Grundsätzliche Vorteile sind die Transparenz und die Einfachheit. Auch hier ein Beispiel: Wir verbauen pro Maschine etwa 30.000 Teile. Viele davon erhalten einen QR-Code, auch die Teile von Lieferanten. Damit ist jede Komponente vom Beginn ihres Lebens bei Brückner bis hin zum Verbau beim Kunden identifiziert. Der Kunde braucht dann ein Teil, das er ersetzen möchte, nur zu scannen. Wir und er wissen dann genau, ob oder wann dieses Teil verfügbar ist. Wir können dadurch viel schneller reagieren und gegebenenfalls auch ein Problem viel schneller beheben.

Viele Unternehmen zögern, wenn es um die Herausgabe von Daten geht. Wie überzeugt man sie?

Wir müssen gewährleisten, dass die Daten tatsächlich sicher sind. Bei uns gibt es keine undichten Stellen. Wir sind TÜV-geprüft. Aber nur mit dieser Zusage kann man noch keinen Kunden überzeugen. Ausschlaggebend ist, dass der Kunde sehen muss, welche gewaltigen Vorteile er hat. Der Nutzen der Vernetzung ist ja gerade da am größten, wo man Firmengrenzen überschreitet. Über 70 Prozent unserer Kunden sind schon auf unserer digitalen Plattform. Es ist im Prinzip so ähnlich wie bei Smartphones. Man sieht, was man damit alles machen kann und wenig später kann man nicht mehr ohne sie leben.

Was ist das nächste große Digitalisierungsthema?

Das große digitale Zukunftsprojekt ist die vorausschauende Wartung. Wenn eine unserer Anlagen stillsteht, kostet das den Kunden im Schnitt rund 10.000 Euro an verlorenem Umsatz, und das pro Stunde. Es gilt also, diese Stillstände so kurz wie möglich zu halten, auf jeden Fall aber, sie vorhersagen zu können. Wir sind hier bereits auf einem guten Weg. Wir verbauen heute schon Sensoren, um zu wissen, wie es kritischen Teilen geht. In Zukunft werden wir auch künstliche Intelligenz einsetzen, um voraussagen zu können, wann ein Teil kaputt gehen könnte oder wann man eine Wartung machen sollte. Ziel ist es, die Planbarkeit zu erhöhen, denn das spart erhebliche Kosten.

Werden auch Ressourcen geschont?

Die vorausschauende Wartung trägt dazu bei, die Nutzung der Anlage und auch alle folgenden Schritte nachhaltiger zu machen. Wenn zum Beispiel Wartungen durchgeführt werden, ohne dass dies tatsächlich schon nötig wäre, werden auch Ersatzteile unnötig früh ausgewechselt. Man braucht über den Lebenszyklus einer Anlage also viel mehr Material. Ressourcen werden aber auch geschont, wenn wir zum Beispiel bei Umbauten energieeffizientere Motoren einbauen. Ziel muss es sein, so wenige Ressourcen wie möglich zu verbrauchen, sei es Material, sei es Energie, sei es Rohstoff. Nur durch die Digitalisierung schaffen wir die hierfür notwendige Transparenz.

Wie hängen Digitalisierung und Kreislaufwirtschaft zusammen?

Ohne die Digitalisierung wäre es sehr schwer, einen Kreislauf zu ermöglichen. Mit ihr dagegen können wir die Produkte kennzeichnen. Dann können Maschinen später im Kreislauf erkennen, woraus zum Beispiel eine Folie tatsächlich besteht. Es ist dann möglich zu sagen, dass ein Stück Folie aus Polyethylen besteht und nicht mehr als fünf Prozent Fremdanteile enthält. Damit wäre sie sehr gut recyclingfähig. Aber die Produktionsanlagen müssen vorbereitet werden. Solche Mono-Materialstrukturen erfordern zahlreiche Umbauten an den Anlagen. Nur dann kann eine hohe Qualität einer Kunststoff-Folie, welche bereit für die Kreislaufwirtschaft ist, gewährleistet werden.

Wie sieht der weitere Weg zur Kreislaufwirtschaft aus?

Aus der Perspektive der Folien kann die Kreislaufwirtschaft nur funktionieren, wenn man auf Mono-Materialstrukturen abzielt. Wichtig ist aber auch ein besseres Sammelsystem für Kunststoff, vergleichbar dem bei Flaschen. Es muss für den Verbraucher so einfach wie möglich gemacht werden. Dann muss der Kunststoff getrennt werden, so dass man sortenreine Kunststoffe bekommt. Anschließend gibt es eine sortenreine Rezyklierung. Aber dann stellt sich die Frage, was man aus dem Rezyklat macht. Eine Folie wieder zu einer Folie zu machen, bleibt vorerst noch eine Vision. Aber Folienrezyklat zu guten Produkten zu machen, die zum Beispiel im Spritzguss verwendet werden können, wäre sinnvoll.

Was sind die größten Herausforderungen?

Die technischen Herausforderungen wird man meistern. Schwieriger wird es, ein brauchbares Sammelsystem zu implementieren. Und dann muss man sehen, dass man die Kreislaufwirtschaft auf der ganzen Welt verankert. In Deutschland oder Österreich wird viel gesammelt, anderswo in Europa und in vielen Teilen der Welt aber noch nicht. Noch sind die Mengen zu gering, um den Kreislauf wirtschaftlich zu betreiben. Das muss man ändern.

Video statement Markus Gschwandtner: https://vimeo.com/654958137