Bei der Produktion von Automobil–Innenraumkomponenten, wie Instrumententafeln wird zwischen die

Dekorhaut und den Träger ein Polyurethan–Schaumsystem eingebracht. Ein aktueller Trend, bei dem die

Leistungsfähigkeit von Polyurethan gleich doppelt zum Tragen kommt, ist der zunehmende Einsatz echter

Ziernähte im Cockpit. Ein von der FRIMO Group (Lotte) entwickelter Prozess bietet neue Möglichkeiten beim

Abdichten von Ziernähten und ist ein gutes Beispiel dafür, eine innovative Anwendung in einen etablierten

Herstellprozess zu integrieren.

Echte Ziernähte sind längst nicht mehr nur auf Echtleder–Anwendungen beschränkt, sondern zieren

zunehmend auch andere Arten von Oberflächen, u. a. TPO Häute oder PVC–Slushhäute. Dieser Trend bringt

jedoch auch neue Herausforderungen an den Herstellungsprozess für die Bauteile mit sich, denn die

prozessbedingten Einstichlöcher beim Nähen müssen vor dem Hinterschäumen wieder abgedichtet werden.

Genau dieser Aufgabe haben sich die FRIMO–Spezialisten gestellt und eine neue Lösung entwickelt. Die

Ziernahtversiegelung ist eine Prozesskombination, basierend auf den Kerntechnologien PUR–Sprühen,

Schäumen und Automation. Diese Kombination bildet die Grundlage für einen integrierten Gesamtprozess,

der nachfolgend näher erläutert wird.

Hinterschäumen von Innenraumkomponenten mit Ziernähten – die Problemstellung & Stand der

Technik

Das Einbringen echter Ziernähte erfolgt in der Regel mit handelsüblichen Industrienähmaschinen, sei es in

einem manuellen Nähprozess oder einem vollautomatisierten, robotergeführten Verfahren. In jedem Fall

hinterlassen die Nähnadeln prozessbedingt Einstichlöcher, deren Größe und Form je nach eingesetzten

Nadeltypen variiert. Dies hat sehr unterschiedliche Auswirkungen darauf, in welcher Form das Hautgefüge

geschädigt wird, was wiederum einen Einfluss darauf hat, wie effektiv gegen den expandierenden Schaum im

Hinterschäumprozess abgedichtet werden kann.

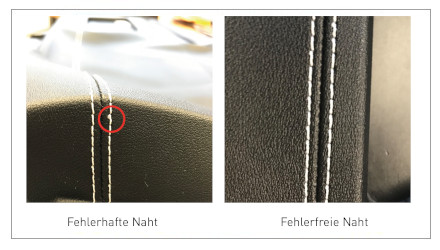

Die mit Ziernähten versehenen und fertiggestellten Dekorhäute müssen also vor dem Hinterschäumen

abgedichtet werden. Bislang wird dies in der Regel von Hand ausgeführt, wobei ein thermoplastisches Tape

auf die Naht aufgebracht wird. Hier erweisen sich stärker konturierte Bereiche als kritisch in Bezug auf

Ausschuss, da hier eine erhöhte Spannung im Material zum Ablösen des Tapes führen kann. Erst nach dem

anschließenden Schäumvorgang ist ersichtlich, ob eine einwandfreie Abdichtung erreicht wurde. Dabei

befinden sich häufig Problemstellen mit sichtbaren Durchschäumern in den genannten konturierten Bereichen.

Nass–in–Nass–Technologie

Die neue Entwicklung von FRIMO über die Nass–in–Nass Technologie ermöglicht den Abdicht– und

Hinterschäumprozess automatisiert in einem Schritt, z.B. als vollintegrierten Prozess im Takt einer Produktion

auf einem Rundtisch.

Dabei wird die Ziernaht für den Abdichtprozess mit einem Dünnschichtsprühauftrag eines speziellen

Polyurethansystems versiegelt. Wie in Abb. 2 zu sehen ist, wird die genähte Haut zunächst im

Schäumwerkzeug positioniert und mit Hilfe eines leichten Vakuums an Ort und Stelle fixiert. Ein Sprühroboter

fährt anschließend den Nahtverlauf ab und bringt ein schnellvernetzendes Polyurethansystem auf. Dann trägt

ein Schäumroboter den Schaum ein, woraufhin das Werkzeug für den Aushärteprozess geschlossen wird.

Sprühprozess zur Ziernahtversiegelung – die Herausforderungen

Die Herausforderungen bei dieser Kombinationstechnologie liegen in der zeitlichen Aneinanderreihung der

einzelnen Prozessschritte. Diese müssen auf einem Rundtisch exakt abgestimmt sein, um die Taktzeit nicht

zu gefährden. So kann der Schäumroboter auf einem abgestimmten Weg bereits eingefahren werden,

während der Sprühroboter in die Ausgangsposition zurückfährt.

Ein weiterer essenzieller Schritt ist die Abstimmung und Einstellung des Sprühmaterials und der

Prozessparameter. Dazu gehört die aufgetragene Sprühhautdicke und die Auftragsbreite. Die

Vernetzungsreaktion des Sprühmaterials muss schnell innerhalb von maximal 25 Sekunden erfolgen, bevor

der Schaum eingetragen wird.

Ebenso ist die Verträglichkeit und die Haftung zwischen PUR Sprühmaterial und unterschiedlichen PVC–

Typen, TPO– oder PUR–Sprühhäuten ist ebenfalls sicherzustellen.

Abdichtung von Ziernähten mit Sprüh–PUR im automatisierten Verfahren – die Vorteile

Die Prozesskombination ermöglicht eine saubere und sichere Abdichtung der Ziernähte direkt im

Schäumwerkzeug. Somit entfällt der zusätzliche manuelle Prozessschritt des Abdichtens sowie die

Handlingszeit, um die Haut in einer neuen Aufnahme zu positionieren. Weiterhin bietet der automatisierte

Abdichtprozess über das Dünnschichtsprühen einen enormen Zeitvorteil. Hier liegt die üblicherweise für das

Versiegeln benötigte Zeit bei unter fünf Sekunden.

Außerdem sind auch hinterschnittige Bereiche ohne Zwangsformung der Haut erreichbar. So behält das

Material eine gleichbleibende Qualität. Bei getrennten Nahtbereichen kann der Sprühvorgang problemlos

während der Versiegelung unterbrochen und neu gestartet werden, ohne dass es zu Aufdickungen oder

Mischungsproblemen kommt. Dabei bleibt das Vakuum für eine feste Positionierung der Haut über den

gesamten Prozess im Werkzeug erhalten. Das schnellaushärtende PUR–Sprühmaterial ermöglicht eine

Prozesskombination zwischen Dünnschichtsprühen und Hinterschäumen im Takt eines Rundtisches.

Potenzieller Einsatz

Die entwickelte Prozesskombination ist grundsätzlich für jegliche Art von komplexen Interieurteilen mit

Ziernaht einsetzbar. Dazu gehören neben Instrumententafeln auch Armauflagen und Mittelkonsolen bis hin zu

Kniepads und Handschuhkastendeckeln. Aber auch außerhalb des Automobilbereichs gibt es

vielversprechende Produktanwendungen bei technischen Produkten oder im Consumer–Bereich. Als Beispiele

sind Motoradsitzbänke zu nennen, oder die Möbel– und Textilindustrie, wo es vergleichbare Anforderungen

zum Abdichten gibt.