– Parallel Fluidics ist spezialisiert auf die Produktion von Mikrofluidik-Prototypen im Schnellverfahren

– Spezialprodukt CYROLITE® MD von Röhm bietet außerordentliche Transparenz und UV-Durchlässigkeit für Diagnostikkomponenten

– Formmasse mit sehr gutem Fließverhalten und höchster Abbildegenauigkeit

Mikrofluidik gilt als Schlüsseltechnologie für die Medizin der Zukunft. Sie hat bereits die Labormedizin revolutioniert, weil sie die Auswertung von Proben enorm beschleunigt. Und sie spielt eine große Rolle bei der Entwicklung neuer Medikamente.

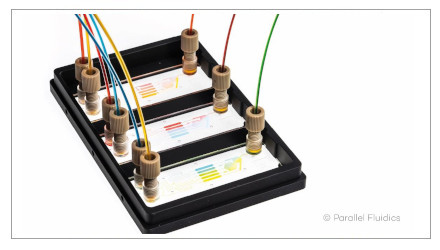

Parallel Fluidics, ein Unternehmen mit Sitz in Boston, Massachusetts/USA, hat sich auf Rapid Manufacturing, also die schnelle Fertigung von Mikrofluidik-Prototypen für Life Sciences spezialisiert, etwa für Diagnostik, Arzneimittelforschung, Präzisionsmedizin, Sequenzierung und Zelltherapie. Das Kernstück der Technologie sind Mikrofluidik-Komponenten und -Chips, die in der Regel aus transparenten Kunststoffen gefertigt werden und von feinsten Kanälen mit einer Breite und Tiefe von bis zu 50 Mikrometern (µm) durchzogen sind. Parallel Fluidics bietet zudem weitere spezielle Komponenten, die verschiedene Lab-on-a-Chip-Verfahren für Analysen ermöglichen, die sonst mit externen Apparaten ausgeführt würden.

Parallel Fluidics fertigt die sechs Millimeter dünnen Mikrofluidik-Chips mit kleinen Durchflusskanälen und Kammern in einem selbst entwickelten Transition-Molding-Verfahren aus thermoplastischen Kunststoffen – unter anderem aus CYROLITE® MD Formmassen von Röhm.

CYROLITE® MD: Spezialformmasse für Diagnostikkomponenten von Röhm

CYROLITE® MD ist ein hochwertiger PMMA-Kunststoff für medizintechnische Anwendungen, der mit unterschiedlichen Modifikationen erhältlich ist. „Die CYROLITE® MD-Produkte haben wir speziell für die strengen Anforderungen in der medizinischen Diagnostik entwickelt. Die Besonderheit ist die außerordentlich hohe Transparenz und UV-Durchlässigkeit, kombiniert mit einem sehr guten Fließverhalten, einer geringen Autofluoreszenz und einer hohen Dimensionsstabilität. Komponenten aus CYROLITE® MD können mit Ethylenoxid und anderen Methoden sterilisiert werden“, sagt Mary Morrison, Strategic Account Manager, Geschäftsbereich Molding Compounds bei Röhm.

Die Ingenieurinnen und Ingenieure von Parallel Fluidics schätzen die einzigartigen Werkstoffeigenschaften, die bei allen Schritten der Fertigung für stabile Prozesse sorgen: „CYROLITE® MD H12 zum Beispiel hat ein sehr ausgewogenes Verhältnis von Temperaturbeständigkeit und mechanischen Eigenschaften“, bekräftigt Duncan O’Boyle, Senior Microfluidics Engineer bei Parallel Fluidics. „Alle CYROLITE® MD-Typen, die wir bisher getestet haben, haben uns mit ihrer ausgezeichneten Verarbeitbarkeit überzeugt und passen gut zu unserem hybriden Fertigungsprozess für Mikrofluidik-Prototypen.“

Prototypen von Parallel Fluidics: schnell, maßgeschneidert und hochwertig

Laut O’Boyle ist das Transition-Molding-Verfahren von Parallel Fluidics eine schnellere, flexiblere Alternative zum herkömmlichen Spritzgießen und ideal zur Fertigung von Prototypen und kleinen Stückzahlen innerhalb weniger Tage. „Unser kosteneffizienter Werkzeugbau erleichtert Designänderungen im laufenden Prozess. Das senkt für Kunden die Kosten und das Risiko, bis ihr Mikrofluidik-System serienreif ist.“

Die Auftraggeber übermitteln das gewünschte Design per CAD-Datei. Damit fertigt Parallel Fluidics ein Aluminiumwerkzeug, mit dem die Komponente beliebig oft identisch abgeformt werden kann. CYROLITE® MD Formmassen verfügen über sehr gute Fließeigenschaften und gewährleisten höchste Abbildegenauigkeit für die Mikrostrukturen.

Der Korpus mit den offenen Kanälen wird in der Regel mit einer dünnen Deckschicht aus transparenter PMMA-Folie verschlossen. Als technische Herausforderung bezeichnet Senior Applications Engineer Jonathan Cottet das sogenannte Interfacing, die Ausstattung der Mikrofluidik-Chips mit Verbindungselementen wie Mikroventilen, Reservoirs, Luer-Locks oder Portsystemen mit Gewinde. CYROLITE® MD eignet sich dank seiner thermischen Stabilität und starken Haftung zudem gut zum Laserschweißen und Heißkleben. Dabei bewährt sich auch die mechanische Stabilität von CYROLITE® MD.

Die großen Vorteile der Miniaturisierung

Die Miniaturisierung von Diagnostik-Equipment ist sehr aufwendig in der Herstellung, aber in der Anwendung von großem Nutzen, so Cottet: „Wenn Substanzen miteinander interagieren sollen, muss man sie eng zusammenbringen. Wir haben es hier mit menschlichen Körperzellen oder auch Bakterien und Viren mit wenigen Mikrometern Durchmesser zu tun.“ Ein weiterer Vorteil von Mikrofluidik-Systemen besteht darin, dass viel weniger Zellmaterial und Wirkstoff benötigt wird als bei herkömmlichen Analyseverfahren. Cottet gibt zu bedenken, dass jede einzelne Zelle, die bei einer Biopsie gewonnen wird, äußerst wertvoll ist. Die Mikrofluidik hilft, diese Ressourcen effizienter zu nutzen. Beispielsweise sind einige der eingesetzten Chemikalien so teuer, dass sie sparsam dosiert werden müssen.

UV-durchlässig, chemikalienbeständig und leicht hydrophil

Aus welchem Kunststoff Parallel Fluidics einen Prototyp fertigt, hängt vom Einsatzzweck des Mikrofluidik-Systems ab. Das Alleinstellungsmerkmal von CYROLITE® MD ist seine außerordentliche Lichttransmission von 92 Prozent bis 340 nm. Damit ist das Spezialprodukt von Röhm das Material der Wahl für präzise optische Messungen in der Diagnostik. „Von allen Thermoplasten, die wir verwenden, hat CYROLITE® MD die besten optischen Parameter für UV-Verfahren. Es ist durchlässig für ultraviolette Strahlung mit Wellenlängen bis zu 340 Nanometern, ohne signifikante Fluoreszenz oder Streuverluste“, sagt der Mikrofluidik-Anwendungsexperte O’Boyle.

Daneben hat CYROLITE® MD weitere Vorzüge für die Mikrofluidik: Weil es etwas hydrophiler ist als andere transparente Thermoplaste, lassen sich die Kanäle einfacher benetzen und Flüssigkeiten somit blasenfrei und ohne zu hohen Druck in das System einbringen.

Im Vergleich zu anderen Produkten auf Basis von Polymethylmethacrylat (PMMA) hat CYROLITE® MD eine leicht höhere Chemikalienbeständigkeit und toleriert das Absprühen von Mikrofluidik-Komponenten mit Ethanol zur Oberflächendesinfektion ohne die Gefahr von Spannungsrissen. „Diese Eigenschaft erlaubt außerdem die Modifikation von Mikrofluidik-Komponenten aus CYROLITE® MD durch Oberflächenbehandlung mit schwach polaren Lösungsmitteln“, ergänzt O’Boyle.

Werkstoff mit günstiger Kosten-Nutzen-Relation für Wachstumsmarkt Mikrofluidik

Alles in allem bewertet Parallel Fluidics CYROLITE® MD als hochwertigen Werkstoff mit einer großen Bandbreite an Eigenschaften, der sich mit einer günstigen Kosten-Nutzen-Relation auch zur Serienproduktion von Mikrofluidik-Komponenten anbietet. Für Zellkulturanwendungen bietet CYROLITE® MD beispielsweise hervorragende optische Eigenschaften zu geringeren Kosten als andere Kunststoffe.

Mary Morrison von Röhm ist überzeugt, dass die Mikrofluidik als Anwendungsgebiet für CYROLITE® MD an Bedeutung gewinnen wird: „Mikrofluidik ist ein 32-Milliarden-Dollar-Markt mit jährlichen Zuwachsraten von zwölf bis 17 Prozent zwischen 2023 und 2032. Die Technologie hat das Potenzial, Diagnostik, Arzneimittelprüfung und Forschung komplett zu verändern. Hier gibt es viel Spielraum für CYROLITE® MD, weil viele Mikrofluidik-Anwendungen von den einzigartigen Eigenschaften unserer Spezialprodukte profitieren können.“