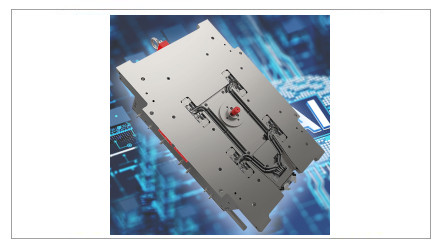

Ein Entwicklungsprojekt des LSR-Werkzeugspezialisten Elmet ist das zum Patent angemeldete Kaltkanal-Mess- und Regelkonzept SMARTshot I, eine intelligente Variante des Systems SMARTshot E mit seinen servoelektrisch betätigten Düsennadeln. Nach der Umsetzung in die Praxis wird damit der Anfahrvorgang vollautomatisiert erfolgen können. Zudem werden sich geregelte Familienwerkzeuge mit unterschiedlichen Kavitätenvolumen ohne zusätzliche Sensorik realisieren lassen. Kaskadierte Einspritzvorgänge mit zeitverzögerter Öffnungs- bzw. Schließbewegung werden dann ebenso möglich sein wie Einspritzvorgänge mit teilgeöffneter Nadel zur gleichzeitigen Füllung der Kavitäten mit unterschiedlichen Volumenströmen je Düse. Elmet präsentiert dieses neue Konzept erstmals auf der LSR 2025 (16. bis 19.6.2025 in Irvine/California).

SMARTshot E war bei seiner Vorstellung zur Fakuma 2021 eines der ersten vollelektrischen, servomotorisch angetriebenen Kaltkanalsysteme für die Verarbeitung von Flüssigsilicon-Kautschuken (LSR). Von der Technik her ist das SMARTshot-I-Entwicklungskonzept gleich aufgebaut. Zusätzliche rheologisch basierte Features werden aber die Beherrschbarkeit des Spritzgießprozesses durch den Einsatz von KI mit selbstlernenden Funktionen weiter verbessern können.

Diese Erweiterung wird sich auf jedem bestehenden SMARTshot-E-Werkzeug einrichten bzw. nachrüsten lassen. In Kombination mit kompatiblen Spritzgießmaschinen mit entsprechender Schnittstelle ist es dann für alle Anwender nutzbar. Dabei ergänzt der Typ SMARTshot I zukünftig den Typ E. Auch weiterhin umfasst das Portfolio der Nadelverschluss-Kaltkanalsysteme von Elmet die pneumatische Version SMARTshot P und mit dem Typ SMARTshot PE eine hybride Version mit pneumatisch ausgeführter Nadelbewegung und elektrischer Hubverstellung.

Selbstlernend schneller und sicherer zum Ziel

Die zukunftsweisende „I“-Technologie basiert auf der Online-Rheometrie zur kontinuierlichen Optimierung des Prozesses und zur Bestimmung der tatsächlichen Materialviskosität im spritzgießrelevanten Scherratenbereich. Sie nutzt dazu eine mathematische Beziehung zwischen dem Volumenstrom der Spritzgießmaschine, den geometrischen Randbedingungen des Kaltkanals und der Scherkraft an der Nadel, um Schwankungen von Batch zu Batch zu erkennen und zu quantifizieren. Der Kaltkanal wird damit zum rheologischen Messwerkzeug.

Im Lernmodus erkennt das System automatisch das zum Füllen einer Kavität erforderliche Materialvolumen. Dies erleichtert insbesondere bei Familienwerkzeugen mit mehreren, unterschiedlich großen Kavitäten das Einrichten und Optimieren. Vorbereitet für die Integration von Künstlicher Intelligenz (KI) soll das System zukünftig selbststeuernde Spritzgießmaschinen unterstützen können, wenn die Steuerung von SMARTshot I zu einem späteren Zeitpunkt in die der Spritzgießmaschine integriert sein wird.

Präzision im µm-Bereich

Bei den Typen E und I übernehmen servoelektrische Antriebe die Aufgaben der bis vor kurzem noch standardmäßig verwendeten pneumatischen Kolben. Dazu ist ein hochdynamischer, bürstenloser 24-V-DC-Motor mit 50 W Leistung und minimaler Abwärme im Einsatz, der kurzzeitig eine dreifache Überlastung ermöglicht. Als einer der derzeit kleinsten und kompaktesten Antriebe auf dem Markt ermöglicht dieser besonders enge Nestabstände ab 44 mm. Der effektive Hub beträgt 4 mm, und das System erreicht eine Genauigkeit von 0,09° pro Umdrehung, was den Fehlerbereich auf +/- 0,05 % oder +/- 0,002 mm reduziert. Gegenüber pneumatischen Systemen sind damit deutlich schnellere und präziser kontrollierbare Nadelbewegungen und -positionierungen sowie minimierte Abweichungen von Schuss zu Schuss möglich. Darüber hinaus unterstützt die aktive Nadelsteuerung eine gleichmäßige Füllung der Kavität, selbst wenn der Kaltkanal nicht perfekt ausbalanciert ist, sowie eine Kaskadierung der Einspritzphase durch Verzögern der Nadelöffnung beziehungsweise verlängertes Einspritzen.

Zu den generellen Vorteilen des servoelektrischen Antriebs gehört die Echtzeit-Regelung der Nadelposition inklusive permanenter Positionsüberwachung. Dank der Verdrehsicherung der Nadeln lassen sich die Geometrien der Nadelspitzen an die Kavitätskontur anpassen und so Markierungen am Anspritzpunkt auf ein Minimum reduzieren. Die Nadelöffnung lässt sich auf 0,002 mm genau einstellen. Die Nadel-Öffnungs- und Schließzeiten liegen im Bereich von Hundertstelsekunden, und die Nadelbewegungen an unterschiedlichen Anspritzpunkten lassen sich perfekt ausbalancieren.

Nicht mehr weit zur Praxisreife

Im aktuell erreichten Entwicklungsstand ermöglicht die für SMARTShot I eingesetzte Steuerungssoftware, die Kaltkanal-Signale präzise zu messen und den Nadelhub individuell und dynamisch an die spezifischen Anforderungen jeder Kavität anzupassen. In Tests mit einem 16-Kavitäten-Werkzeug ließ sich der Kaltkanal innerhalb von 20 Schuss vollautomatisch so weit balancieren, dass die produzierten Bauteilen nur noch minimale Gewichtsschwankungen von 1,5 % aufwiesen. Zudem scheint eine Verkürzung der Prozess-Anfahrzeiten um rund 90 % im Vergleich zum manuellen Justieren durch den Bediener realistisch. Die bevorstehende Erhöhung der CPU-Kapazität wird hier noch weitere Verbesserungen ermöglichen.

Dazu Entwicklungsleiter Thorsten Häuser: „Mit unserem Konzept SMARTshot I treten wir an, um das Einrichten des LSR-Spritzgießprozesses deutlich zu automatisieren und anwenderfreundlicher zu gestalten. Außerdem gehen wir damit einen ersten Schritt, um die künstliche Intelligenz zunächst in das Werkzeug und später in die gesamte LSR-Verarbeitung zu bringen. Anwender werden davon erheblich profitieren, weil der personelle und finanzielle Aufwand sinken wird – sowohl beim Einrichten und Anfahren neuer Produktionen als auch in der kontinuierlichen Fehlerprävention. KI wird auch im Bereich des LSR-Spritzgusses zukünftig helfen, Prozesse weiter zu automatisieren, effizienter zu gestalten und auch trotz eventuell auftretender Störfaktoren stets an die Grenze des Machbaren zu gehen.“