– Kombination aus thermoplastischen Leichtbau und TPE-Komponenten bietet zahlreiche Vorteile hinsichtlich Gewichtsreduktion und Haptik

– Live-Demonstration auf der NPE am Beispiel einer Mittelarmlehne und einer GXW 450 SpinForm

– Hoher Automatisierungsgrad und kurze Zykluszeiten

– Großes Potenzial für den Fahrzeugbau

Mit dem FiberForm-Verfahren hat KraussMaffei den thermoplastischen Leichtbau auf ein neues Leistungsniveau gebracht und erfolgreich in der Großserienfertigung etabliert. Zur NPE in Orlando, USA (7. bis 11. Mai), präsentierte KraussMaffei erstmalig eine FiberForm-Anwendung in Verbindung mit einer Wendeplattentechnik für das Mehrkomponenten-Spritzgießen. Durch die Kombination aus Hart- und Weichkomponenten bei gleichzeitig hoher Festigkeit der Bauteile ergeben sich ganz neue Einsatzmöglichkeiten – nicht nur für den Fahrzeugbau.

Neue Designmöglichkeiten und Gewichtsreduktion

Das von KraussMaffei entwickelte FiberForm-Verfahren kombiniert das Thermoformen von Organoblechen und das Spritzgießen in einem Prozess. Das Ergebnis sind besonders leichte und zugleich mit einem hohen Festigkeitsniveau versehene faserverstärkte Kunststoffbauteile, die vor allem im Fahrzeugbau eingesetzt werden „Unsere FiberForm Technologie ist eindeutig die beste Lösung am Markt, wenn es um den thermoplastischen Leichtbau geht. Unsere Kunden schätzen die hohe Qualität, Zuverlässigkeit und Wirtschaftlichkeit bei der Herstellung faserverstärkter Leichtbauteile in großen Stückzahlen und schnellen Zykluszeiten“, erklärt Paul Caprio, President Krauss-Maffei Corporation.

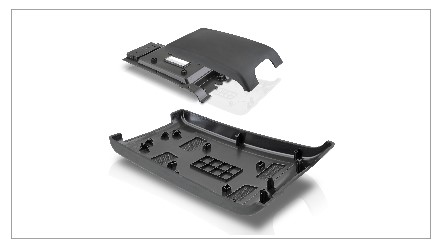

Dass sich das FiberForm-Verfahren auch mit dem Mehrkomponenten-Spritzgießen effizient verbinden lässt, demonstrierte KraussMaffei eindrucksvoll auf dem Messestand der NPE. Hier produzierte eine GXW 450-2000/1400 SpinForm mit Wendeplattentechnik eine Mittelarmlehne für den Fahrzeuginnenraum. Ein 1 mm dickes endlosfaserverstärktes Organoblech wurde zunächst mit Polypropylen (PP) umspritzt und anschließend direkt mit einem thermoplastischen Elastomer (TPE) überspritzt. „Durch diese Kombination lassen sich ganz neue optische und haptische Bauteileigenschaften von thermoplastischen Composites in einem Prozess realisieren. So verfügt die auf der NPE produzierte Mittelarmlehne dank der TPE-Komponente über eine besonders weiche und optisch ansprechende Oberfläche der Funktions- und Sichtteile, was den Komfort und die Optik im Fahrzeuginterieur erhöht“, so Caprio. Der Einsatz des Organoblechs wiederum führt zu einer höheren Steifigkeit und Festigkeit des Bauteils. Dadurch können die Versteifungsrippen und das Bauteil selbst dünnwandiger gestaltet werden, was eine Gewichtsreduzierung mit sich bringt. Großes Potenzial für die Kombination aus FiberForm und die Mehrkomponententechnik sieht KraussMaffei zum Beispiel im Fahrzeugbau für semistrukturelle Leichtbaukomponenten im Interieur oder zwischen Fahrgastzelle und Motorraum.

Wendeplattentechnik SpinForm überzeugt

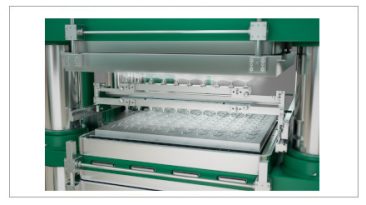

Hohe Stückzahlen sind eine der Stärken der FiberForm-Technologie. Daher hat sich KraussMaffei bei der Auswahl der passenden Mehrkomponenten-Technologie bewusst für die Wendeplattentechnik SpinForm entschieden, die im Vergleich zu anderen Technologien wie Drehtisch, Indexplatte oder Schiebetisch zahlreiche Vorteile bietet. So lassen sich durch den Einsatz von zwei Trennebenen doppelt so viele Kavitäten bei gleicher Schließkraft realisieren. Das erhöht die Wirtschaftlichkeit. Da zwischen dem vertikalen Holmpaar gedreht wird, bietet die SpinForm-Technologie viel Platz auch für große Werkzeuge und ist damit ideal für die Produktion von großflächigen oder mehreren Bauteilen. Darüber hinaus erlaubt die Technologie die Integration von Sonderverfahren wie das Prägen.

Intelligente Automationslösungen unterstützen kurze Zykluszeiten

Die Mehrkomponententechnik beansprucht normalerweise zusätzlich Zykluszeit. KraussMaffei setzt daher bewusst auf die wirtschaftliche Wendeplattentechnik und kombiniert diese mit intelligenten Automationslösungen und einer dem Spritzgießprozess optimal angepassten Aufheiztechnologie. „Dadurch erzielen wir auch für diese Mehrkomponenten-Anwendung Zykluszeiten von unter 60 Sekunden“, so Dr. Mesut Cetin, Produkt- und Projektmanager Leichtbau der KraussMaffei Automation.

Das Organoblech wird zunächst über ein einfaches Schubladensystem in die Produktionszelle übergeben. Für eine positionsgenaue Übergabe an das Werkzeug erfolgt eine optische Inspektion des Organoblechs. Damit wird gewährleistet, dass nur einwandfreie Halbzeuge an den Einlegeroboter, ein Industrieroboter IR 600 R3000 K/S, übergeben und diese vom Roboter immer gleich aufgenommen werden. Anschließend wird das Organoblech in der Infrarot-Heizstation beidseitig aufgeheizt und vertikal an das Werkzeugsystem übergeben. „Die Infrarot-Heizstation befindet sich direkt über der Werkzeug-Trennebene. Dadurch konnten wir die Transferzeit des Organoblechs noch einmal reduzieren und die Gesamtzykluszeit minimieren“, erklärt Cetin.

Im ersten Zyklusschritt werden nun auf der einen Seiten der Wendeplatte mit der ersten Spritzgießeinheit die Grundkomponenten der Mittelarmlehne hergestellt (Ober- und Unterschale). Die Oberschale entsteht durch die Umspritzung des Organoblechs mit PP, wohingegen die Unterschale aus reinem PP urgeformt wird. Für den zweiten Zyklusschritt dreht sich die Wendeplatte und es erfolgt ein Überfluten der Bauteile mit TPE mit der zweiten Spritzgießeinheit. Während die Oberschale (Sicht- und Funktionsfläche) vollflächig mit TPE geflutet wird, wird die Unterschale punktuell geflutet. Anschließend erfolgt die Bauteilentnahme (Ober- und Unterschale) über den zweiten Industrieroboter, ein IR 600 R2030 F/K. „Das Aufheizen der Organobleche und die Entnahme der Bauteile erfolgen parallel, die einzelnen Prozessschritte werden also zeitlich voneinander entkoppelt. Das spart wiederum wertvolle Zykluszeit“, so Cetin.

Lückenlose Rückverfolgung der Prozessdaten

Ein weiteres Highlight der GXW 450 FiberForm zur NPE war der DataXplorer, ein offenes in die MC6-Steuerung integriertes System von KraussMaffei, das kontinuierlich bis zu 500 Signale an der Maschine erfasst. Wie ein Flugschreiber gibt der DataXplorer damit Auskunft über alle wesentlichen Anlagen- und Prozessdaten. Anders als bei Euromap 63 und dem Ist-Wertprotokoll einer Maschine geschieht dies kontinuierlich, also im Kurvenverlauf, statt als diskreter Wert in einem bestimmten Moment. „Aus den Verläufen lassen sich maßgeschneiderte Kennzahlen gewinnen, mit deren Hilfe tief greifende Prozessanalysen und Dokumentationen möglich sind. Das ist besonders bei sicherheitsrelevanten Bauteilen von Vorteil“, so Cetin.

Wie gründlich sich die Daten der Produktion auf diese Weise erfassen und rückverfolgen lassen, zeigte KraussMaffei mit der FiberForm-Technologie auf der NPE. Ein individueller QR-Code auf der vor Ort gefertigten Mittelarmlehne führte Smartphone-Besitzer zum jeweiligen Reports ihres Artikels. Hier konnte man neben Massedruck und Schneckenposition beispielsweise auch die Aufheizzeit des Organoblechs und seine Transferzeit von der Heizstation in das Spritzgießwerkzeug erfahren. Darüber hinaus wurden auch die Kurvenverläufe der verschiedenen Heizzonen der Infrarot-Heizstation erfasst.

Teil der KraussMaffei Plastics 4.0 Familie

Der DataXplorer ist Teil der Plastics-4.0-Lösungen, mit denen KraussMaffei seine Kunden bei der Umsetzung der Potenziale und Chancen im Zuge von Industrie 4.0 unterstützt. Im Mittelpunkt von Plastics 4.0 stehen die Digitalisierung und Vernetzung der weltweiten Produktionsprozesse mit dem Ziel einer höheren Produktionseffizienz, Flexibilität, Automatisierung, Verfügbarkeit und Qualität. Das Angebot der Plastics-4.0-Produkte von KraussMaffei reicht von intelligenten, sich selbst optimierenden Maschinen und Funktionen über die lückenlose Analyse und Vernetzung unterschiedlicher Komponenten des Produktionsprozesses bis hin zu weltweiten Serviceangeboten.

Quelle: KraussMaffei