WITTMANN präsentiert SmartPower mit elektrischem Spritzaggregat auf der Plastpol

WITTMANN BATTENFELD Polska stellt dem Fachpublikum vom 20. bis 23. Mai auf der Plastpol in Kielce, Polen, am Stand 6-08 in Halle 6 seine neueste Spritzgießtechnologie vor. Schwerpunkt des Ausstellungsprogramms ist die SmartPower Combimould Maschine, ausgestattet mit einem servoelektrischen Spritzaggregat. Des Weiteren werden die Kompetenzen im Bereich Roboter und Peripherie vorgestellt.

Der polnische Markt ist einer der bedeutendsten europäischen Märkte für die WITTMANN Gruppe. Die Plastpol ist damit eine wichtige Plattform, um die neuesten Technologien auf diesem Markt zu präsentieren.

Das Highlight der diesjährigen Produktpräsentation ist eine SmartPower Combimould Maschine mit servoelektrischem Spritzaggregat. Mit dem servoelektrischen Spritzaggregat verbindet die Maschine die Vorteile der servohydraulischen SmartPower hinsichtlich des flexiblen und großzügigen Werkzeugeinbauraums mit denen der vollelektrischen EcoPower, was die hochdynamische Regelung mit größter Schuss-zu-Schuss-Reproduzierbarkeit anbelangt.

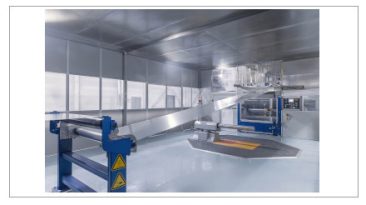

Auf der Plastpol wird mit einer SmartPower 120/350H/130S mit servoelektrischem Hauptaggregat die Herstellung eines Flaschenöffners aus PC und TPE mit einem Werkzeug der Firma FKT Formenbau und Kunststofftechnik, Deutschland, gezeigt. Die SmartPower 120/350H/130S ist als kompakte Insiderlösung mit in die Zelle integriertem WITTMANN Roboter W918 und Förderband ausgeführt. Der Roboter legt die im Magazin aufbereiteten Metallteile plus das Foliendekor in das Werkzeug ein, wo sie mit Polycarbonat umspritzt werden. Der Grundkörper wird anschließend mit einer Dreheinheit in die zweite Station gedreht und dort mit TPE umspritzt, um eine bessere Griffigkeit zu erhalten. Die Fertigteile werden auf das Förderband der Insiderzelle ablegt. Die Materialtrocknung erfolgt in einem Beistelltrockner Aton plus, von dem aus die Förderung, wie jene zur Befüllung des Trockentrichters sowie die Förderung der beiden Materialien PC und TPE (ungetrocknet) zu den Spritzeinheiten, gesteuert werden kann. Über die großzügig dimensionierte Touch-Bedienoberfläche können vom Aton plus aus, die wichtigsten Trocknerinformationen wie der Taupunkt abgelesen und Trocknungstemperaturen oder Förderzeiten angepasst werden.

Automatisierung und Peripherie

Neben den mit der gezeigten Maschine verbundenen Robotern und Peripheriegeräten werden auf der Plastpol auch Stand-Alone-Lösungen zu sehen sein.

Um den Unterhaltungsfaktor auf dem Messestand nicht zu kurz kommen zu lassen, wird ein WITTMANN Roboter in Zusammenhang mit einer Fotobox genutzt. Die Besucher am Messestand können hier originelle Fotos von sich auf der Horizontalachse des Roboters machen lassen. Nach der Aufnahme kann die Zeit, die der Druck des Fotos benötigt, genutzt werden, um einen Eindruck vom Aufbau des zur Anwendung kommenden Primus 148T zu erhalten. Das verwendete Gerät besitzt einen großzügig dimensionierten Z Träger (Hauptachse). Dieser liefert die nötige Stabilität für Handlingaufgaben auf Spritzgießmaschinen mit einer Schließkraft von bis zu 9.000 kN. Ebenso kann die Ausführung der Y-Achse (vertikal) aus nächster Nähe betrachtet werden. Diese Achse kommt in mehreren Geräten von WITTMANN zur Anwendung und bietet ausreichend Reserven, sodass Greifer mit einem Gewicht von bis zu 35 kg exakt bewegt werden können. Im Falle des Primus 148T ist das Antriebskonzept für 20 kg ausgelegt.

An Peripheriegeräten zeigt WITTMANN BATTENFELD Polska auf der diesjährigen Plastpol eine Zentralförderanlage, welche die Vorteile der in Edelstahl ausgeführten Zentralfördergeräte Feedmax B dem Messebesucher näherbringen wird. Diverse Möglichkeiten zur Erhöhung der Produktionssicherheit, können anhand eines mit RFID überwachten Materialverteilers, dem Codemax, ausprobiert werden. Des Weiteren können Einblicke in die umfassende Funktionalität der Netzwerksteuerung M8 gewonnen werden.

Im Bereich der Werkzeugtemperierung wird das enorme Einsparpotenzial einer Kombination aus digitaler Durchflussüberwachung pro Kühlkreis und einem Temperiergerät präsentiert. Der WFC 120 ist ein Überwachungsgerät von Durchfluss und Temperatur jedes im Toleranzbereich geregelten Kreises. Jeder davon ist mit einer wartungsfreien Durchflussmesseinheit bis 120 °C Betriebstemperatur ausgestattet. Auf der Messe wird ein WFC 120 mit Handregulierventilen einem mit automatischen Proportionalventilen gegenübergestellt. Der Einsatz dieser automatischen Schrittmotoren bringt den Vorteil mit sich, dass der vorgegebene Durchfluss oder die gewählte Temperatur für die Applikation innerhalb der Toleranz geregelt werden, was das Eingreifen des Bedieners im operativen Bereich ersetzt und konstante Produktionsbedingungen aufrechterhält. Wird in der Verbindung Tempro plus EcoDrive mit WFC 120 ebenfalls auf eine vorgegebene Durchflussmenge geregelt, variiert die Pumpendrehzahl ohne Personalaufwand. Mittels Kombination von Tempro plus EcoDrive und WFC 120 lassen sich bis zu 70% Energie einsparen.