Im Rahmen dieses Projekts arbeitete die BARLOG Plastics GmbH in enger Abstimmung mit der reCup GmbH zusammen, um mithilfe des Prototypenspritzgussverfahrens das Design, die Handhabung und die Materialeigenschaften des Produkts umfassend zu testen. Ziel war es, die siegelbare Mehrwegschale vor dem Start der Serienproduktion intensiv zu erproben und auf ihre Praxistauglichkeit hin zu überprüfen. Die reCup GmbH verfolgt die Vision, ein nachhaltiges und zirkuläres Ökosystem zu etablieren – für eine Welt ohne Einwegverpackungen. Zu diesem Zweck wurde ein innovatives Pfandsystem für Mehrweggeschirr entwickelt, das die gewohnte „To-go-Philosophie“ beibehält und zugleich eine unkomplizierte, umweltfreundliche Mehrwegalternative bietet.

Projektbeschreibung: Bauteil und Anforderungen

Im Rahmen einer Kooperation zwischen der BARLOG Plastics GmbH und der reCup GmbH wurde die Entwicklung einer nachhaltigen Mehrwegschale – der siegelbaren Mehrwegschale – vorangetrieben. Ziel des Projekts war es, das Bauteil vor der Serienproduktion hinsichtlich Design, Handhabung und Materialverhalten zu evaluieren. Gefertigt wurde die Schale im Prototypenspritzgussverfahren, um schnell und praxisnah Erkenntnisse zur Geometrie, Funktionalität und Herstellbarkeit zu gewinnen.

Herausforderungen:

- Kleinserie: Statt direkt in ein Serienwerkzeug zu investieren, sollte das Produkt erstmal in einer Kleinserie getestet werden. Dieses ermöglichte eine flexible Anpassung der Bauteilgeometrie und eine effiziente Testphase, ohne hohe Werkzeugkosten zu verursachen. Ziel war es, fundierte Erkenntnisse für eine spätere Serienfertigung zu sammeln.

- Anforderungen: Die Schale sollte sowohl funktionale als auch ästhetische Anforderungen erfüllen. Ziel war es, eine Lösung zu entwickeln, die für den Einsatz in der Lebensmittelindustrie zugelassen ist.

- Nachhaltigkeit im Fokus: Ein zentrales Anliegen des Projekts war es, einen Beitrag zur Reduktion von Einwegverpackungen zu leisten. Die siegelbare Mehrwegschale ist Teil eines durchdachten Pfandsystems, das den Komfort von To-go-Angeboten mit den Vorteilen eines zirkulären Mehrwegsystems vereint. Die Entwicklungsphase stellte somit nicht nur technische, sondern auch ökologische Anforderungen an das Produkt.

Lösungsansätze und Prozessgestaltung

- Kleinserie durch Prototypenspritzgussverfahren

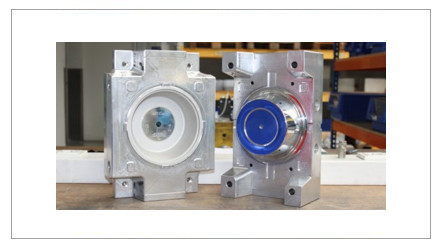

Die Kleinserie zum vorherigen testen konnte durch das Prototypenspritzgussverfahren realisiert werden. Das Prototypenspritzgussverfahren ist eine Methode zur schnellen und kosteneffizienten Herstellung von funktionsfähigen Kunststoffbauteilen in kleinen Stückzahlen. Dabei kommen vereinfachte oder temporäre Werkzeuge, meist aus Aluminium oder weicherem Stahl zum Einsatz, die deutlich günstiger und schneller herstellbar sind als Serienwerkzeuge.

- GMP-Fertigung

Durch die „Good Manufacturing Practice-Fertigung“ (GMP-Fertigung) konnten die hohen Qualitäts- und Sicherheitsstandards, die die Lebensmittelindustrie vorsieht, erreicht werden. GMP ist ein international anerkanntes Regelwerk, das sicherstellen soll, dass Produkte:

- gleichbleibend hochwertig 3. frei von Verunreinigungen

- sicher für Verbraucher 4. rückverfolgbar

hergestellt werden. Die Produktion erfolgte gemäß den GMP-Richtlinien sowie der Verordnung (EG)

Nr. 2023/2006 über gute Herstellungspraxis für Materialien und Gegenstände, die dazu bestimmt sind, mit Lebensmitteln in Berührung zu kommen.

- Nachhaltigkeit im Fokus

Da Nachhaltigkeit im gesamten Projekt eine zentrale Rolle spielte, wurde auch der Herstellungsprozess entsprechend ausgerichtet. Zudem kam ein recycelbares Material (PP Neuware) zum Einsatz, um den ökologischen Fußabdruck des Projekts weiter zu minimieren.

Ergebnisse und Erkenntnisse

Das Projekt verdeutlicht, wie durch den Einsatz des Prototypenspritzgussverfahrens praxisnahe Tests und wertvolle Erkenntnisse für die spätere Serienproduktion gewonnen werden können:

- Realitätsnahe Funktionsprüfung: Die frühe Fertigung von Prototypenteilen ermöglichte umfassende Tests unter realen Bedingungen. Insbesondere hinsichtlich Handhabung, Stabilität und Materialverhalten der Schale.

- GMP-Fertigung: Die Entwicklung der Schale verfolgte das Ziel, sowohl funktionale als auch ästhetische Anforderungen zu erfüllen. Besonders hervorzuheben ist, dass die Schale nun für den Einsatz in der Lebensmittelindustrie zugelassen ist, wodurch sie den hohen Anforderungen an Sicherheit und Hygiene entspricht. Diese Erkenntnisse unterstreichen die Wichtigkeit, bei der Produktentwicklung sowohl technische als auch regulatorische Vorgaben von Anfang an zu berücksichtigen, um eine breite Einsatzfähigkeit und Akzeptanz zu gewährleisten.

- Nachhaltige Entwicklung: Durch den Einsatz eines recycelbaren Materials konnte dem Nachhaltigkeitsanspruch des Projekts gerecht wird.

Vorteile der Zusammenarbeit mit BARLOG Plastics

- Flexible und kosteneffiziente Prototypenfertigung: Durch den Einsatz des Prototypenspritzgussverfahrens konnte eine schnelle und kostengünstige Kleinserienfertigung ermöglicht werden. Diese Methode ermöglichte es, das Bauteil praxisnah zu testen und wertvolle Erkenntnisse für die spätere Serienproduktion zu sammeln, ohne hohe Werkzeugkosten zu verursachen.

- Hohe Qualitätsstandards durch GMP-Fertigung: Dank der Good Manufacturing Practice (GMP)-Fertigung stellte BARLOG Plastics sicher, dass die entwickelten Produkte den höchsten Qualitäts- und Sicherheitsstandards der Lebensmittelindustrie entsprechen. Dies ermöglichte eine lückenlose Rückverfolgbarkeit, die Sicherheit der Verbraucher und die Einhaltung strenger Hygienevorgaben.

- Nachhaltigkeit als zentrales Projektziel: Mit einem klaren Fokus auf Nachhaltigkeit setzte BARLOG Plastics beim gesamten Projekt auf umweltfreundliche Lösungen. Das von der reCup GmbH zur Verfügung gestellte recycelbare Material half dabei, den ökologischen Fußabdruck, im Vergleich zu Einwegverpackungen, zu reduzieren.

Fazit

Das Projekt zeigt, wie durch vorausschauende Planung, flexible Prototypenentwicklung und eine nachhaltige Denkweise innovative Produkte effizient realisiert werden können. Die gewonnenen Erkenntnisse bieten eine wertvolle Grundlage für die Umsetzung weiterer nachhaltiger Verpackungslösungen im Mehrwegsystem.

Über BARLOG Plastics

BARLOG Plastics bearbeitet im Rapid Tooling Verfahren jedes Jahr über 300 Kundenprojekte – von der Lebensmittelverpackung, über Elektrohaushaltsgeräte und Automobilkomponenten bis zur Medizintechnik – und verarbeitet dabei eine breite Palette an thermoplastischen Kunststoffen von PE bis PEEK und von TPE bis LSR. Die Berücksichtigung von Nachhaltigkeitsaspekten spielt eine entscheidende Rolle sowohl bei der Materialauswahl als auch bei der Konzeption des Bauteils. BARLOG Plastics bietet seinen Kunden ein breites Dienstleistungs- und Materialportfolio an, das für eine nachhaltige Produktentwicklung unerlässlich ist. Neben der hohen Geschwindigkeit des Rapid Tooling Verfahrens ist insbesondere die ganzheitliche Zusammenarbeit mit den anderen Fachabteilungen, wie z.B. CAE-Services, CT-Messtechnik, Prüflabor oder Materialentwicklung ein wichtiger Erfolgsfaktor, um die Kunden dabei zu unterstützen, Ihre Produkte schnellstmöglich auf den Markt bringen zu können.