Die vollautomatisierte und nacharbeitsfreie Verarbeitung ist die Voraussetzung, High-Tech-Produkte aus Elastomeren wirtschaftlich zu produzieren. Mit zwei Anwendungen, eine an seinem eigenen Messestand in Halle 24 und eine bei seinem Partner Mesgo in der Rubber-Halle 11, zeigt ENGEL in Mailand das breite Einsatzspektrum seiner Spritzgießmaschinen und Systemlösungen für Elastomeranwendungen in den Branchen Automotive, Teletronics, Technical Moulding und Medical auf. Dabei wird deutlich, wie sich durch das perfekte Zusammenspiel von Spritzgießmaschine, Automatisierung und Peripherie Effizienz- und Qualitätspotenziale vollständig ausschöpfen lassen.

Holmlos für hochpräzise Mehrkomponentenprozesse mit LSR

In vielen Anwendungen ermöglicht es erst der integrierte Mehrkomponentenprozess, Thermoplast und Elastomer lagesicher miteinander zu verbinden. Ein Beispiel hierfür sind Koppelkissen aus PBT und LSR, die in Regensensoren zur Befestigung an der Windschutzscheibe dienen. Im ENGEL combimelt Prozess werden diese anspruchsvollen Zwei-Komponententeile am Messestand von ENGEL auf einer holmlosen victory 200H/200L/160 combi Spritzgießmaschine mit integriertem ENGEL viper 40 Linearroboter produziert. Das 4+4-fach-Werkzeug für die parallele Verarbeitung von PBT und LSR kommt von Rico (Thalheim, Österreich). Das vollelektrische LSR-Dosiersystem ist eine Neuentwicklung von Dopag (Cham, Schweiz), und das LSR für diese Anwendung ist ein Produkt von Wacker in Burghausen, Deutschland.

Die Herstellung der Zwei-Komponenten-Bauteile schöpft das Effizienzpotenzial der holmlosen Schließeinheit der ENGEL victory Maschine optimal aus. Die Holmlostechnik ermöglicht es, große, komplexe Mehrkomponentenwerkzeuge auf vergleichsweise kleinen Maschinen zu montieren. Ein zweiter Effizienzfaktor ist die Automatisierung. Der Linearroboter kann ohne Störkantenumfahrung direkt von der Seite aus die Kavitäten erreichen und dort sicher agieren. Drittens leistet die sehr hohe Prozesskonstanz, die die holmlose Schließeinheit konstruktiv sicherstellt, einen wesentlichen Beitrag zur hohen Gesamteffizienz. Der patentierte Force-Divider sorgt dafür, dass die bewegliche Aufspannplatte während des Schließkraftaufbaus dem Werkzeug exakt folgt und die Schließkraft gleichmäßig über die Aufspannfläche verteilt wird. Auf diese Weise werden sowohl die außen- als auch die innenliegenden Kavitäten mit exakt gleicher Kraft zugehalten, was den Werkzeugverschleiß reduziert und die Produktqualität steigert.

Um selbst bei Schwankungen in den Umgebungsbedingungen und in der Rohmaterialcharge einen konstanten Prozess und eine durchgehend hohe Teilequalität sicherzustellen, kommt iQ weight control zum Einsatz. Das intelligente Assistenzsystem aus dem inject 4.0 Programm von ENGEL passt für jeden Schuss einzeln sowohl das Einspritzprofil als auch den Umschaltpunkt und das Nachdruckprofil an die jeweiligen Bedingungen an und gleicht damit äußere Einflüsse aus, noch bevor auch nur ein Ausschussteil produziert wird.

ENGEL flexseal für höchste Effizienz und Präzision

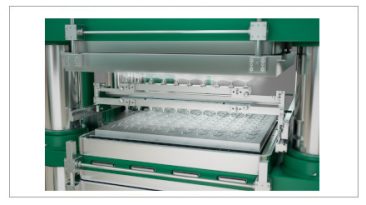

Halle 11 ist während der vier Messetage der Treffpunkt der Elastomerverarbeiter. In der Sonderausstellung Rubber präsentiert Mesgo (Gorlago, Italien) am Stand C61/D62 die vollständig automatisierte Produktion von Membrandichtungen auf einer ENGEL flexseal 500/300. Die besonders kompakte und energieeffiziente flexseal Spritzgießmaschine wurde gezielt an die Anforderungen der Hersteller von O-Ringen und Flachdichtungen angepasst. Bei der Fertigung sehr hoher Stückzahlen garantiert die servohydraulische Maschine sowohl höchste Effizienz als auch höchste Präzision. Dabei präsentiert Mesgo eine besonders anspruchsvolle Anwendung. Es werden thermoplastische Einlegeteile aus PBT mit Festsilikon (HTV) umspritzt und die Zwei-Komponenten-Teile unmittelbar nach der Herstellung inline kamerageprüft. ENGEL liefert hierfür die vollständig integrierte Systemlösung. Das Teilehandling übernimmt ein ENGEL easix Knickarmroboter, der in dieser Anwendung erstmalig mit einem Anyfeeder kombiniert wird. Für die Materialzuführung kommt der ENGEL roto feeder zum Einsatz. Der rotierende Trichter mit gegenläufiger Schnecke transportiert das Festsilikon kontinuierlich, blasenfrei und druckkonstant und sorgt damit für eine sehr hohe Prozesssicherheit. Systempartner für diese Anwendung sind die Werkzeugbauer ORP Stampi (Viadanica, Italien) und Giasini (Grassobbio, Italien) sowie Proplast Plastic Innovation Pole (Rivalta Scrivia, Italien), die für das CAD-Design verantwortlich zeichnen.

ENGEL auf der Plast 2018: Halle 24, Stand B81/C82 und bei Mesgo in Halle 11, Stand C61/D62

Quelle: ENGEL