EOS, weltweiter Technologieanbieter für den industriellen 3D-Druck von Metallen und Polymeren, stellt auf der diesjährigen formnext in Frankfurt (19.-22.11.2019, Halle 11.1., Stand D31) erstmalig die FDR-Technologie (Fine Detail Resolution) für die Verarbeitung von Kunststoffen vor. EOS entwickelt damit als erster Anbieter eine Lösung für den pulverbasierten industriellen 3D-Druck mit einem CO-Laser. Dieser wird hochfeine Oberflächen und filigrane und zugleich stabile Bauteile mit einer minimalen Wandstärke von nur 0,22 mm ermöglichen. Damit erschließen sich neue Anwendungsfelder für die Serienfertigung und für die Industrie insgesamt noch mehr Vielfalt bei der Wahl der passenden 3D-Drucktechnologie von EOS im Kunststoffbereich.

FDR-Technologie für hochfeine Oberflächen

Dort, wo filigrane Strukturen mit hochfeinen Oberflächen und dünnen Wandstärken im Vordergrund stehen, wird FDR zur passenden Lösung. Im Gegensatz zum bisherigen Angebotsportfolio von EOS wird dabei ein CO-Laser mit einer Laserleistung von 50 Watt zum Einsatz kommen. Dieser Laser erzeugt einen sehr feinen Laserstrahl, der im Vergleich zu bestehenden SLS-Technologien einen nur halb so großen Fokusdurchmesser hat. So sind völlig neue Belichtungsparameter und damit Bauteile mit hochfeinen Oberflächen umsetzbar. Eingesetzt wird im ersten Schritt der zertifizierte Werkstoff PA 1101. Dieser wird in Schichtstärken von 40 und 60 µm verarbeitet und zeichnet sich durch eine hohe Schlagzähigkeit und Bruchdehnung aus und wird darüber hinaus aus nachwachsenden Rohstoffen hergestellt.

Die FDR-Technologie wird für die EOS Polymer-Produktionsplattform entwickelt und eröffnet völlig neue Anwendungsfelder für die kunststoffbasierte additive Fertigung – so etwa im Bereich von Filtereinheiten und Fluidführungen, Steckern und anderen Elektronikbauteilen oder Konsumgütern wie z. B. Brillen. EOS stellt das Technologie-Konzept erstmalig auf der formnext 2019 vor, um so frühzeitig Markt- und Kundenfeedbacks einzuholen.

Dr. Tim Rüttermann, Senior Vice President Division Polymer, dazu: „Die neue Technologie wird das Beste aus zwei Welten verbinden – die Detailauflösung der Stereolithographie (SLA) mit der Haltbarkeit und Qualität des pulverbasierten industriellen 3D-Druck (SLS).“ Und er fährt fort: „Kunden haben damit zukünftig je nach Anwendungsanforderung die Wahl zwischen der bestehenden EOS P 500 Variante mit einem CO2 Laser für hohe Produktivität und Materialflexibilität; oder der CO-Laser basierten FDR-Technologie für hochfiligrane Bauteile; oder schließlich bei Fokus auf maximaler Produktivität mit dediziertem Applikationsmaterial die kommende, erstmals aus der formnext 2018 als Technologiekonzept vorgestellte EOS LaserProFusion-Technologie.“

EOS P 500 SLS-Technologie: hohe Produktivität und Materialflexibilität

Die EOS P 500-Plattform wendet sich vorrangig an Unternehmen, die hochqualitative Kunststoffbauteile reproduzierbar im industriellen Maßstab der additiven Fertigung produzieren wollen. In einem ersten Schritt wird auf der Plattform ein CO2-Laser mit einem Fokusdurchmesser von 0,5 mm und einer Laserleistung von 2x 70 Watt zum Einsatz kommen. Dieses hocheffiziente, automatisierbare System ermöglicht niedrigste Teilekosten und die Verarbeitung von Polymermaterialklassen wie PA 12, PA 11, PA 6, TPU sowie weiterer Hochleistungskunststoffe. Der Einsatz dieser Plattform wird unter anderem Anwendungsgebiete in der Mobilitäts- und Automobilindustrie sowie in der Fertigung von Elektronikkomponenten erschließen.

EOS LaserProFusion: für hochproduktiven, werkzeuglosen Spritzguss

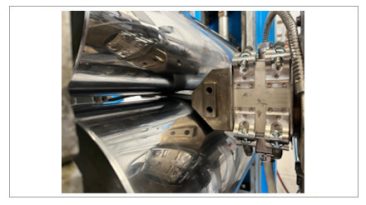

Im Vergleich zur FDR-Technologie ist die EOS LaserProFusion-Technologie auf maximale Produktivität bei gleichbleibend hoher Qualitätsorientierung ausgerichtet. Im Gegensatz zu den vorgenannten Lösungen kommen hier bis zu 1 Million Diodenlaser mit einer maximalen, kumulierten Laserleistung von über 5 Kilowatt zum Einsatz. Die Belichtungsgeschwindigkeit ist dabei unabhängig von der Bauteilgeometrie. Diese Technologie ist auf die Anforderungen der Serienfertigung ausgerichtet, verkürzt die Produktentwicklung, ermöglicht einen werkzeuglosen Spritzguss und kann bei vielen Anwendungen sogar als Spritzgussersatz dienen. So können mit EOS LaserProFusion Kosteneinsparungen bis zu 20 Prozent erzielt werden.

Gleichzeitig trägt die Technologie immer kürzeren Produktzyklen und einem steigenden Bedarf nach Individualisierung Rechnung und eröffnet so ebenfalls völlig neue Anwendungsfelder. EOS LaserProFusion wird ebenfalls auf der EOS P 500 Plattform aufsetzen.

Über EOS

EOS ist der weltweit führende Technologieanbieter im industriellen 3D-Druck von Metallen und Kunststoffen. Das 1989 gegründete, unabhängige Unternehmen ist Pionier und Innovator für ganzheitliche Lösungen in der additiven Fertigung. Mit dem Produktportfolio aus EOS Systemen, Werkstoffen und Prozessparametern erzielen Kunden entscheidende Wettbewerbsvorteile im Hinblick auf die Qualität und Zukunftsfähigkeit ihrer Fertigung. Weltweiter Service und umfassende Beratungsangebote runden das Portfolio ab.