Das Fraunhofer-Institut für Chemische Technologie ICT präsentiert visionäre Spritzgießtechnologien, nachhaltige Werkstofflösungen, funktionale Materialien und innovative Schäumtechnologien von 15. bis 19. Oktober 2024 auf der FAKUMA in Friedrichshafen an Stand 2104 in Halle B2.

Einige Themen im Überblick:

ACCORD – Transferprojekt zur Industrialisierung der 3D-Skelett-Wickeltechnik (3DSW)

Die 3D-Skelett-Wickeltechnik (3DSW), entwickelt am Fraunhofer ICT in Pfinztal, ist ein robotergestütztes 3D-Faserwickelverfahren, das die vollautomatische Serienfertigung von kontinuierlich faserverstärkten Skelettstrukturen ermöglicht. Diese thermoplastisch imprägnierten Faserskelette können zur lokalen Verstärkung von Formteilen eingesetzt werden.

Das auf der Messe ausgestellte Exponat ist ein lokal faserverstärkter Hinterachslenker für ein Hyundai-Pkw-Modell, konzipiert für die Großserienfertigung im Spritzgießverfahren. Die Bauteilmasse konnte im Vergleich zum Original aus Stahlblech um ca. 37 % reduziert werden. Der Demonstrator besteht aus kontinuierlich glasfaserverstärktem PA6 und kurzglasfaserverstärktem PA6, was hohe Steifigkeit und Belastbarkeit bietet.

Thermoplastisch imprägnierte Verstärkungsfasern, wie Glas-, Natur- oder Kohlenstofffasern, werden mit einem 6-Achs-Industrieroboter präzise auf Wickelwerkzeuge gewickelt. Diese Faserskelette verstärken verschiedene Bauteiltypen, wie Spritzgieß-Formteile und additiv gefertigte Strukturen, und können auch als extrem leichte Skelettbauteile verwendet werden.

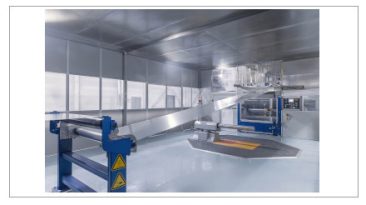

Im ACCORD-Projekt wurde die 3DSW-Technologie in Zusammenarbeit mit der FRITZ Automation GmbH auf industriellen Maßstab gebracht. Eine neue Fertigungszelle ermöglicht den vollautomatischen 3DSW-Prozess und zeichnet sich durch Echtzeitmessung der Abzugsgeschwindigkeit und Materialtemperatur aus. Die Anlage ist CE-zertifiziert und für die industrielle Nutzung optimiert.

Lite2Duro | Leichtbau durch CO2– und ressourceneffizientes balanciertes Spritzgießen von duromeren Formmassen

Ein weiteres Exponat im Bereich innovative Spritzgießtechnologie ist die Motor-Getriebe-Einheit in einem speziell entwickelten Gehäuse aus dem Lite2Duro-Projekt. Der Stator des Motors, der aus dem DEMIL-Projekt stammt, ist durch kupfernahe Kühlkanäle wassergekühlt. Dank des hohen Integrationsgrades bietet die Einheit hohe Funktionalität bei geringem Systemgewicht.

Das Gehäuse wurde im Duromer-Spritzgießverfahren mit einer neuen Plastifiziereinheit von KraussMaffei hergestellt, die im Lite2Duro-Projekt entwickelt wurde und besonders große Schussvolumina ermöglicht. Das hier gezeigte Gehäuse umfasst etwa die Hälfte des maximalen Schussvolumens und konnte daher in einem Mehrkavitätenwerkzeug produziert werden.

Leichtbau mit nur einem Material

Das Exponat einer Monomaterial-Sandwich-Sitzlehne demonstriert, wie durch spezielle Prozesstechniken und die Kombination mit thermoplastischem Schaum die Leichtbaupotenziale weiter gesteigert werden können. Diese innovative Sitzlehne, die im Rahmen eines öffentlich geförderten Projekts entwickelt wurde, besteht vollständig aus kreislauffähigen Monomaterialien. Verschiedene Materialmorphologien eines einzigen thermoplastischen Grundwerkstoffs, wie Polyamid, recyceltem Polyethylenterephthalat und biobasiertem Polylactid, werden kombiniert. Diese Materialien treten in Form von Fasern, Schaum und Kompaktmaterial auf, was sowohl das Leichtbaupotenzial als auch die Kreislauffähigkeit erhöht.

Das Fraunhofer-Institut für Chemische Technologie (ICT) konzentriert sich auf die Entwicklung der Prozesstechnik zur Verarbeitung dieser kreislauffähigen Monomaterialien auf industriell verfügbaren Anlagen.

Expertise in der Rezyklatmodifikation: Der Beitrag des Fraunhofer ICT zum SURPASS-Projekt

Das Fraunhofer ICT bringt umfassende Erfahrung in der Modifikation von Rezyklaten und deren Integration in hochwertige Anwendungen mit. Diese Expertise fließt in das EU-geförderte Projekt SURPASS ein, das sich mit der Koextrusion von mehrschichtigen, nanostrukturierten Folien für Lebensmittelverpackungen beschäftigt. Das Fraunhofer ICT leitet im Projekt das Arbeitspaket „Sustainable technologies towards polymer recycling“ und übernimmt darin die Entwicklung von Recyclingtechnologien für Multi-Nano-Layered-Folien. Außerdem entwickelt das Forschungsinstitut Werkstoffe für die Flammschutzausrüstung gemäß SSRbD-Kriterien der Epoxid-Vitrimer-Composite für Bahnanwendungen.

Mehrschichtige Kunststofffolien sind wegen ihrer hervorragenden Barriereeigenschaften für Lebensmittelverpackungen unerlässlich. Jede Schicht erfüllt eine eigene Funktion: Die äußere Schicht, meist aus Polyolefinen wie LDPE, PP, HDPE oder PET, sorgt für Versiegelung, Druckbarkeit und Abriebfestigkeit, während die innere Schicht, oft aus Polyamid (PA) oder Ethylen-Vinylalkohol-Copolymer (EVOH), eine Sauerstoffbarriere bietet.

In typischen fünf- oder mehrschichtigen Folien umgibt eine zentrale Schicht von Haftvermittlern die äußeren und inneren Schichten, um die notwendige Haftung zwischen PA oder EVOH und dem Matrixpolymer zu gewährleisten. Allerdings verursachen diese komplexen Folien Recyclingprobleme aufgrund der unterschiedlichen Polymere und Materialien wie EVOH und PA, die Recyclingströme verunreinigen können. Zudem erschwert das Fehlen effektiver Sortier- und Recyclingtechnologien die Wiederverwertung.

Das SURPASS-Projekt untersucht, wie Mehrschichtfolien durch eine spezielle Koextrusionstechnologie hergestellt werden können. Dabei wird ein Feedblock mit Vervielfältigungsdüsen kombiniert, um zwei- bis fünfschichtige Folien zu produzieren. Die Technologie ermöglicht es, Folien mit hervorragenden Barriere-, mechanischen und optischen Eigenschaften ohne Kompatibilisator herzustellen und senkt gleichzeitig die Materialkosten. Der Einfluss von Kompatibilisatoren auf die Recyclingfähigkeit wird derzeit untersucht.

Reaktive Extrusion mit verbesserter CO2-Bilanz

Der Wechsel von erdölbasierten Komponenten zu erneuerbaren Alternativen in einem etablierten Prozess der reaktiven Extrusion ist ein vielversprechender Ansatz zur Herstellung umweltfreundlicher thermoplastischer Polyurethan-Elastomere (TPU).

Reaktive Extrusion ist mehr als „nur“ Compounding. Der Extruder dient dabei als kontinuierlicher Reaktor. Er ermöglicht die Synthese und chemische Modifizierung von Materialien. Zudem bietet der Prozess eine Intensivierung und Inline-Prozesskontrolle.

Das Fraunhofer ICT verfügt über eine langjährige Expertise im Bereich der reaktiven Extrusion und ein ganzheitliches Verständnis der Wechselwirkungen zwischen chemischen Reaktionen und dem Materialfluss innerhalb eines Extruders. Dies beinhaltet die Kenntnis der Auswirkungen von Wärme und Scherung auf die Polymerisation und die anschließende Schmelzeverarbeitung. Unsere an den Extrudern implementierte Inline-Prozessanalytik (Spektroskopie, Rheologie etc.) sowie die umfängliche Datenerfassung und -auswertung ermöglichen eine hocheffiziente Werkstoff- und Prozessentwicklung.

Programmierbare Materialien – Paradigmenwechsel im Produktdesign

In programmierbaren Materialien kann ein komplexes Materialverhalten einprogrammiert werden. Je nach Anwendung und Situation nimmt das Material dann, von externen Triggern initiiert, verschiedene Zustände und Materialeigenschaften an. Programmierbare Materialien eröffnen ein Potenzial für neue Systemlösungen, weil sie wesentliche Systemfunktionalitäten wie Bewegungsmuster selbst übernehmen und so zusätzliche Systemteile überflüssig machen.

Gezeigt werden verschiedene Materialmuster und Bauteile, die die Idee hinter den programmierbaren Materialien greifbar machen. Hierbei handelt es sich insbesondere um Beispiele, die ein Shape-Morphing-Verhalten zeigen, sich also bei mechanischer Belastung in ungewöhnlicher, gleichwohl definierter Weise deformieren.

Eine Zusammenfassung der Themen ist auch online verfügbar: Fakuma 2024 – Fraunhofer ICT