Spritzgießverarbeiter MESTO optimiert mit Gesamtlösungen von WITTMANN die Produktion

‚Made in Germany‘ gehört bei MESTO zum Markenversprechen. Die Wertschöpfung findet vollständig am Firmensitz im baden-württembergischen Freiberg am Neckar statt, und dabei soll es auch in Zukunft bleiben. Für die Fertigung bedeutet dies, die Effizienz immer weiter zu steigern, Prozesse zu integrieren und möglichst viel zu automatisieren. Die Herausforderung dabei: Eine hohe Flexibilität beizubehalten. Gemeinsam mit seinem Partner WITTMANN entwickelt MESTO auf diese komplexen Anforderungen zugeschnittene Fertigungslösungen.

„Wir haben ein besonders umfangreiches Sortiment“, erklärt Élise Sellmayr, Leiterin Prozessoptimierung, bei unserem Besuch in Freiberg. Die ‚wirtschaftliche Verteilung von Flüssigkeiten‘ ist die Spezialität von MESTO. Hier gehört das süddeutsche Unternehmen mit seiner mehr als hundertjährigen Firmengeschichte zu den weltweit führenden Anbietern. Hinter der sperrig klingenden Umschreibung verbergen sich Produkte, die jeder kennt: Drucksprühgeräte, Rückenspritzen, Schaumsprühgeräte, Handzerstäuber und Sauggeräte. Sie sind im Haushalt und Kleingarten ebenso selbstverständlich anzutreffen wie in der Landwirtschaft und im professionellen Gartenbau, in Werkstätten, im Handwerk und auf der Baustelle, beim Reinigen und Desinfizieren, in der Schädlingsbekämpfung sowie in den unterschiedlichsten Industriebereichen.

Alle Produkte gibt es in verschiedenen Ausführungen, große Abnehmer wie Baumärkte oder Werkstattketten können die Sprühgeräte in ihrem Corporate Design branden lassen. Diese Vielfalt führt in der Fertigung zu kleinen Losgrößen und häufigen Rüstprozessen. Flexibilität ist deshalb der Dreh- und Angelpunkt für eine effiziente Fertigung und für wettbewerbsfähige Stückkosten.

„Das ist hier bei uns keine typische Massenfertigung“, sagt Sellmayr und zeigt uns ein Beispiel. In ihrer Hand hält sie einen kleinen weißen Kolben aus einem Copolyester, der in allen Drucksprühgeräten mit Kunststoffgehäuse als Manometer dient und dem eine große Verantwortung zukommt. „Das Kolbenmanometer übernimmt die Funktion eines Sicherheitsventils“, erklärt Sellmayr. Zugelassen sind die Sprühgeräte mit Kunststoffgehäuse mit Innendrücken bis drei bar. Wird mehr Luft hineingepumpt, entweicht der Überdruck über das Kolbenmanometer. In den Gerätebaureihen ‚Primer‘ und ‚Profi‘ für den professionellen Einsatz sind die Manometer bedruckt und erlauben eine Druckkontrolle. In den kleineren Geräten der ‚Pico‘-Baureihe für Haushalt und Garten kommen unbedruckte Kolbenventile zum Einsatz.

Lange Zeit waren Spritzgießen und Bedrucken zwei voneinander unabhängige Fertigungsschritte. Neu für MESTO ist, dass die Druckeinheit mit der Spritzgießproduktionszelle jetzt eine integrierte Einheit bildet.

Dazu kam es, nachdem die bislang für die Herstellung der Kolben eingesetzte alte Spritzgießmaschine ihren Dienst quittierte. Dies wurde zum Anlass genommen, den Produktionsprozess hinsichtlich seiner Effizienz unter die Lupe zu nehmen.

„Ich gehe immer mit offenen Augen durch die Fertigung und überlege, welche Prozesse wir sinnvoll optimieren können“, betont Sellmayr. Viele wertvolle Anregungen erhält sie dabei von ihrem Spritzgießmaschinen- und Linearroboterlieferanten WITTMANN. Auch die Idee, das Bedrucken in die Spritzgießzelle zu integrieren, entstand während eines gemeinsamen Werksrundgangs, denn auch das bis zu diesem Zeitpunkt eingesetzte Drucksystem war in die Jahre gekommen. „Wir waren sofort davon überzeugt, dass wir die Druckeffizienz und -qualität steigern können, wenn wir den Prozess als Ganzes optimieren und nicht nur die Spritzgießproduktion“, so Sellmayr.

Auf kleinster Standfläche integriert

Die Herausforderung bei der Entwicklung des neuen integrierten Fertigungsprozesses war der hohe Zeitdruck. Hier kam MESTO zugute, dass eine gebrauchte, aber noch sehr junge Insider Produktionszelle sofort verfügbar war. Sie umfasst eine SmartPower 80/525 Spritzgießmaschine mit Linearroboter und Förderband und ist damit prädestiniert für die Produktion der Kolbenmanometer. MESTO griff zu und beauftragte WITTMANN mit der Integration einer neuen Druckerlösung.

Das Insider Konzept von WITTMANN ist bereits von Haus aus auf einen minimalen Platzbedarf und maximale Effizienz ausgerichtet. Das Schutzgehäuse ist direkt am Förderband montiert. Temperiergeräte oder andere Anlagenkomponenten finden bequem darunter Platz. Gegenüber konventionellen Lösungen verkleinert sich die Produktionsfläche um bis zu 50 Prozent. Bei MESTO ist es WITTMANN gelungen, die neue Druckstation so zu integrieren, dass sie kaum zusätzlichen Platz beansprucht. Sie schließt sich nach hinten an das Förderband an und bleibt in der Tiefe im Rastermaß der Schutzeinhausung.

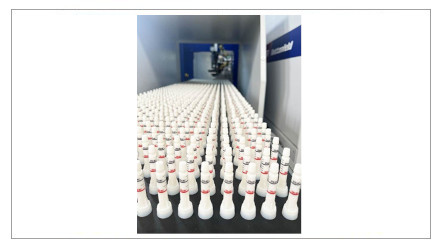

Produziert wird in einem 4-fach-Werkzeug. Der WITTMANN Linearroboter entnimmt jeweils die vier Kolben und setzt sie auf die senkrecht stehenden Dome eines kleinen Transportschlittens, der sie zu den drei Druckköpfen bringt. Die Manometer werden im Vorbeifahren bedruckt. Dafür rotieren die Dome des Schlittens, sodass die Druckköpfe rundum arbeiten können, ohne selbst ihre Position zu verändern. Die Kolbenmanometer erhalten jeweils zwei Ringe, einen roten und einen schwarzen, sowie eine Skala.

Nach dem Bedrucken nimmt der Greifer des Linearroboters die Teile wieder auf und setzt sie auf dem Förderband ab. Werden Kolben für die ‚Pico‘-Serie produziert, die keine Markierung erfordert, lässt sich die Druckstation sehr einfach aussparen. In diesem Fall setzt der Roboter die Kolben direkt nach dem Entformen auf das Förderband.

Einen kompletten Arbeitsschritt eingespart

Der Spritzgießprozess gibt den Takt für das Bedrucken der Bauteile vor. Innerhalb der Zykluszeit muss das Drucken vollständig abgeschlossen sein. Deshalb kam ausschließlich ein Direktdruckverfahren in Frage, das weder eine Vorbehandlung noch eine lange Trockenzeit erfordert. Wenn der Greifer unmittelbar nach dem Bedrucken die Teile aufnimmt, darf das Druckbild nicht verwischen.

WITTMANN hat viele Druckverfahren, Farben und Anbieter evaluiert. Der Tampondruck schied aufgrund der erforderlichen Vorbehandlung aus, und manche Farben hielten den strengen Beständigkeitstests nicht stand. Es wurden Wisch- und Abriebtests mit unterschiedlichen Lösemitteln durchgeführt. Denn auch später im Einsatz in den Sprühgeräten können die Kolbenmanometer mit aggressiven Medien, wie Pflanzenschutz- oder Reinigungsmitteln, in Berührung kommen.

Die Entscheidung fiel schließlich auf einen Tintenstrahldrucker der Marke Videojet. Dieser ergab nicht nur hinsichtlich der Beständigkeit der Druckfarben das beste Ergebnis, sondern auch in puncto Flexibilität. „Wir können die Position der aufgedruckten Skala sehr fein variieren“, sagt Sellmayr.

Der Trend zur Prozessintegration verstärkt sich – das beobachtet WITTMANN auch bei anderen Spritzgießverarbeitern. Ziel ist es jeweils, die Kapazitäten der einzelnen Anlagenkomponenten optimal auszunutzen. Vor allem der Roboter hat oft Kapazitäten frei und kann während des Einspritzens und Kühlens weitere Aufgaben übernehmen, wie bei MESTO zum Beispiel das Bedrucken der Bauteile.

„Je mehr Aufgaben der Roboter in der Spritzgießzelle übernimmt, desto weniger Aufwand haben wir in der Montage“, sagt Élise Sellmayr. „Die Kolbenmanometer verlassen einbaufertig die Spritzgießzelle. Wir sparen durch die Integration des Druckers einen kompletten Arbeitsschritt ein.“ Und damit zusätzlich viel logistischen Aufwand. Denn die Kolbenmanometer wurden zuvor zunächst auf Lager produziert und meistens erst zu einem späteren Zeitpunkt bedruckt.

Stromverbrauch um ein Drittel reduziert

SmartPower Spritzgießmaschinen dominieren das Bild im Maschinenpark bei MESTO. Seit das Unternehmen 2017 ein umfassendes Projekt zur Steigerung der Energieeffizienz startete, werden alte Spritzgießmaschinen konsequent durch servohydraulische SmartPower Maschinen ersetzt. Die hohe Energieeffizienz der WITTMANN Maschinen gab den Ausschlag. „Wir haben mit dem Wechsel sofort Einsparungen gesehen“, berichtet Élise Sellmayr. „Bei gleicher Maschinenanzahl konnten wir bis heute den Stromverbrauch um ein Drittel reduzieren.“

Ein weiteres Plus: Der Fokus auf eine Maschinenmarke macht es für die Maschinenbediener und Einrichter im täglichen Betrieb einfacher. „Mit der WITTMANN Steuerung kommen alle sehr gut zurecht“, so Sellmayr.

Wir sind beim Firmenrundgang inzwischen bei einer SmartPower 180 Spritzgießmaschine angekommen. Vom Band laufen Druckkesseloberteile, schwarze flache Scheiben, aus deren Zentrum Kolbenstangen ragen. In einem 2-fach-Werkzeug werden die Behälterabdeckungen direkt an die Kolbenstangen angespritzt. Verarbeitet wird ein glasfaserverstärktes Polypropylen.

Auch bei dieser Produktionszelle fällt die äußerst kompakte Anordnung aller Komponenten ins Auge. Und auch hier geht es um Flexibilität. WITTMANN integrierte bei dieser Anlage die Zuführeinrichtung für die zu umspritzenden Metallstangen ins Gesamtkonzept. Die Herausforderung bestand darin, dass die Anlage je nach Sprühgerätemodell unterschiedliche Kolbenstangen verarbeitet, die alle über ein und dasselbe Magazin zugeführt werden sollten.

Die Kolbenstangen unterscheiden sich unter anderem in der Länge und im Durchmesser. Es gibt rotationssymmetrische Stangen sowie solche mit Flüge- und Gewindeseite, die in einer bestimmten Position eingelegt werden müssen. Zudem variiert das Stangenmaterial und damit das magnetische Verhalten.

Alle diese Aspekte galt es bei der Auslegung des Greifers zu berücksichtigen. Erschwerend kommt hinzu, dass das Einlegen der Metallstangen und die Entnahme der Fertigteile auf derselben Werkzeugseite erfolgen. Entsprechend muss der Greifer auf nur einer Seite die gesamte Funktionalität vereinen und das sehr kompakt, um im offenen Werkzeug noch sicher agieren zu können.

Bei allen Überlegungen für die Auslegung des Greifers wurde die Größe und Komplexität des resultierenden Greifers sowie die Fertigungseffizienz gegeneinander abgewogen. Im Ergebnis konnten alle Anforderungen auf zwei Greifern vereint werden. Der Greiferwechsel erfolgt vollständig automatisiert.

Das oberste Ziel bei allen Projekten lautet: Kein Overengineering! Denn das würde der Effizienz, Flexibilität und einfachen Bedienbarkeit entgegenlaufen. „Ich lasse mir bei jedem neuen Projekt zeigen, was möglich ist und welche neuen Ideen es gibt“, betont Élise Sellmayr. „Dann überlegen wir gemeinsam, welche Ausbaustufe sinnvoll ist. Am Ende sind das alles Sondermaschinen, die jeweils nur ein Mal gebaut werden. Genau das macht es so spannend.“